BİLEŞİMİ VE ÖZELLİKLERİ

Bir maddeyi tanımlamak için iki yol vardır; birincisi maddenin kimyasal bileşiminin saptanması, diğeri özelliklerinin belirlenmesidir.

1. Bileşimi

Benzin, yüzlerce hidrokarbonun kompleks bir karışımıdır; hidrokarbonlar parafinik, olefinik, aromatik yapıda ve farklı miktarlardadırlar.. Bir benzinin özelliklerini ve performansını bileşiminde bulunan hidrokarbonlar (ve oksijenatlar) belirler.

Parafinik hidrokarbonlar benzinlerin ana bileşenleridir;

kararlıdırlar, havada temiz bir alevle yanarlar, oktan sayıları içerdikleri

moleküllerin dallanma derecesine ve karbon atomlarının konumlarına göre

değişir.

Aromatik hidrokarbonlar önceleri %40 oranında kullanıldı,

daha sonra %20’nin altına kadar düşürüldü, çok toksiktir, fakat oktan sayıları

oldukça yüksektir. Benzinde alkil kurşun bileşiklerinin azaltılmasıyla

kaybedilen oktan sayısı bu tür hidrokarbonların oranını yükselterek karşılanır.

Polinükleer aromatik bileşikler benzinde eser miktarlarda bulunur, kaynama

noktaları yüksektir.

Olefinik hidrokarbonlar benzinin doymuş hidrokarbonlardan

kalan kısmını oluştururlar, kararsızdırlar, havada isli bir alevle yanarlar.

Alkenler, çift bağlı C-C atomları vardır, çok az miktarlarda (% birkaç)

kullanılır, reaktiftirler, toksiktirler, fakat oktan sayıları yüksektir.

Alkinler: C-C üçlü bağları vardır, iyi rafine edilmemiş benzinde eser

miktarlarda bulunur.

Benzindeki olefinlerin artması eksoz VOC (Uçucu

Organik Maddeler) emisyonlarını azaltır, çünkü, olefinler benzinin

bileşimindeki diğer tüm hidrokarbonlardan daha kolay ve daha tam yanar.

Olefinlerin bu olumlu özelliğinin yanında eksoz gazlarında NOx leri

artırma ve buharlaşma emisyonlarında ozon oluşumuna yolaçan olefin emisyonuna

neden olma gibi bir

dezavantajı da vardır. Benzin formülasyonlarında olefinlerin düşük olması

hedeflenir.

Benzinde bulunan bazı hidrokarbonlar heptan,

1,3-dietilsiklopentan, 1,2-dimetilsikloheksan, 2,4,5-trimetilheptan,

3,4-dimetiloktan, 3-etil-2-metilheksan, mesitilen, 4-etil-3-metilheptan,

2,2,4-trimetilheptan, 1-ters-bütilbenzen, 3,4-dimetilheptan,

sek-bütilsiklopentan, 1-izopropil 4-propilbenzendir (Tablo-1).

Tablo-1: Benzinde Bulunan Bazı

Hidrokarbonlar

Hidrokarbonlar

Bir molekülün büyüklüğünü karakterize eden en belirli

özellik “molekül ağırlığı”dır; bir hidrokarbon için, alternatif bir yöntem

moleküler yapısındaki karbon sayısıdır. Örneğin, bütanın molekül ağırlığı 58

g/g-mol, karbon sayısı 4, benzenin molekül ağırlığı 78 g/g-mol, karbon sayısı 6

dır.

Şekil-1’de iki farklı bileşimde (A ve B) kurşunsuz

benzinin C4 den C12 ye kadar C sayısı dağılımı

görülmektedir; A’da C5, B’de C8 karbonlu bileşikler

ağırlıktadır. Ortalama karbon sayıları hesaplandığında A için C6.9,

B için C7.1 bulunur. Benzinin ortalama molekül ağırlığı 92-95 aralığındadır.

İkinci grafikte görüldüğü gibi, toplam karbon dağılımı, distilasyon profili ile

paralellik içindedir.

Oktan sayısı da hidrokarbon yapısının etkili olduğu bir

özelliktir; aynı karbon sayılı, fakat farklı hidrokarbon sınıflarından olan

bileşiklerin oktan sayıları da farklıdır. Tablo-2’de 6 ve 8 karbonlu dörder

bileşiğin yapıları ve oktan sayıları (RON) verilmiştir. Aynı hidrokarbonun

farklı izomerlerinin oktan sayıları da farklıdır. İzooktanın

(2,2,4-trimetilpentan) RON değeri 100 kabul edildiğinde n-oktanın sıfırdan daha

düşüktür. (İzomerik yapılar hidrokarbonların diğer özelliklerinde de

etkilidir.)

Benzinde, hidrokarbonlardan başka, %0.1’den az sülfür,

nitrojen ve oksijenli bileşikler de vardır. Bu bileşikler karbon ve hidrojen

içermelerine karşın hidrokarbon değildirler; petrolün yapısından kaynaklandığı

gibi, rafinasyonla uzaklaştırılmalarına rağmen yine de proseslerde oluşabilen

bileşiklerdir

Şekil-1: karbon sayısı dağılımı; distilasyon profili ve

karbon

sayısı dağılımı

Tablo-2: Bazı Hidrokarbonlar, İzomerleri ve

RON Değerleri

RON Değerleri

2. Özellikleri

Benzinlerin karşılaması gereken özellikler ve bunların

sınırlamaları, diğer ürünlerde de olduğu gibi, şartnamelerle saptanır. Benzin

şartnameleri, benzin ve benzinle çalışan araçların performansları ve

geliştirmeleri dikkate alınarak rafineriler, araç üreticileri ve ilgili diğer

kuruluşlar arasında belirlenir. Bu standartlar arasında ASTM D 4814, CGSB

3.5-99, EN JIS K 2202 sayılabilir. Ayrıca, devletlere özgü standartlar vardır;

ISO, CEN, DIN, AFNOR ve BS gibi. Şartnamelerin hazırlanmaları, benzin şartnamesi

ve içerdiği test metotları ile testlerin özetleri ‘EK TEST METOTLARI’NDA

verilmiştir.

ASTM D 4814 standardı, benzin numunesinin nasıl

alınacağından, benzin uçuculuk sınıflamalarına ve her bir testin yapılış

yöntemine kadar 30’dan fazla test metoduna gönderme yapar; ayrıca diğer resmi

ve özel kurumların benzin şartnamesinde istediği ilave özellikleri tanımlayan

altı eki vardır. Her rafineri, benzin taşıyan boru hattı yapımcıları, bazı

ülkeler ile otomobil üretici firmaları ilave şartname testleri ve ASTM D 4814

standardı dışında kendilerine özgü sınır değerleri verebilirler.

Benzinin uçuculuğu buhar basıncı, distilasyon profili ve

gaz-sıvı oranı (veya, bunun yerine gaz tıkanma indeksi) değerleriyle

karakterize edilir; dördüncü bir kriter de distilasyon sonuçlarından hesaplanan

‘sürme (driveability)’ indeksidir. Buhar-sıvı oranı yerine buhar

tıkanması indeksi (VLI) kullanılabilir.

Benzin Şartnamesi (ASTM D 4814), buhar basıncı, distilasyon

profili, sürme indeksi ve buhar-sıvı oranı özelliklerini sınırlayarak benzinin

uçuculuğunu kontrol altına alır. Şartnamede, mevsimler ve yerleşimler dikkate

alınarak değişik 6 buhar basıncı/distilasyon profiline ve 6 buhar-sıvı oranına

(Tablo-3)

göre sınıflandırma yapılmıştır.

Tablo-3: Buhar Basıncı Ve Distilasyona Göre

Sınıflandırma Koşulları

Sınıflandırma Koşulları

Özellik

|

Buhar basıncı / distilasyon sınıflandırması

|

|||||

AA

|

A

|

B

|

C

|

D

|

E

|

|

Buhar

basıncı, 38ºC, psi, maks.

|

7.8

|

9.0

|

10.0

|

11.5

|

13.5

|

15.0

|

Distilasyon,

% hac., 0C

|

||||||

10 toplanan,

maks.

|

70

|

70

|

65

|

60

|

55

|

50

|

50 toplanan

|

77-121

|

77-121

|

77-118

|

77-116

|

66-113

|

66-110

|

90 toplanan,

maks

|

190

|

190

|

185

|

185

|

185

|

185

|

SKN, 0C, maks.

|

225

|

225

|

225

|

225

|

225

|

225

|

Sürme İndeksi, 0C, maks.

|

597

|

597

|

586

|

583

|

580

|

569

|

Buhar tıkanmasından koruma sınıfları

|

||||||

Buhar/sıvı, V/L = maks. 20

İçin.

0C

|

1

60

|

2

56

|

3

51

|

4

47

|

5

41

|

6

35

|

Benzin şartnamesi (ASTM D 4814) benzinin 9

özelliğini tanımlar ve sınırlandırır; bunlar, görünüş, buhar basıncı,

distilasyon, gum, oksidasyon stabilitesi, su toleransı, sülfür içeriği, bakır

şerit korozyonu, ve kurşun içeriğidir. Şartnamede oktan sayısı ve anti-vuruntu

indeks yer almaz; çünkü bu özellikler benzin türlerine pazar ihtiyacına göre

rafinerilerde kazandırılır (Tablo-4).

Tablo-4: Benzin şartnamesi (ASTM D 4814) testleri

Özellik

|

Test, ASTM

|

|

Görünüş

|

-

|

-

|

Spesifik gravite, 15/15 0C

|

0.735

|

D 1298, 4052

|

Buhar basıncı, 38ºC, psi, maks.

|

9.0

|

D 323, 5190, 5191, 4953

|

Distilasyon, % hac., 0F

|

D 86

|

|

10 toplanan, maks.

|

158

|

|

50 toplanan, maks.

|

170-250

|

|

90 toplanan, maks

|

374

|

|

SKN, 0C, maks.

|

430

|

|

Buhar/sıvı 20/1 de, 0F, min.

|

124

|

D 2533, 5188

|

Sürme (Driveability) İndeksi, 0F

|

1220-1240

|

|

Oktan sayısı (MON), min.

|

82

|

D 2699, 2700

|

Gum miktarı, mg/100 mL, maks.

|

||

Mevcut gum.

|

5

|

D 381

|

Oksidasyon stabilitesi, dak., min.

|

240

|

D 525

|

Sülfür, merkaptan, % ağ. maks

|

0.0020

|

D 3227

|

Korozyon, 3 sa., 122 0F, maks.

|

1

|

D 130

|

Kurşun, % ağ. (kurşunsuz), maks..

|

0.013

|

ASTM D 4814-04b: OTO-MOTİV

KIVILCIM ÇAK-MALI MOTOR YAKITI STANDART ŞARTNAME-Sİ (Standard Specification

for Automotive Spark-Ignition Engine Fuel)

KAPSAM

1. Bu

şartname kıvılcım yanmalı kara taşıtlarında kullanılan yakıtların

karşı-laması gereken koşulları saptar.

2. Bu şartname, otomotiv yakıtların oldukça geniş

bir çalışma aralığındaki çeşitli özelliklerini tanımlar; çeşitli coğrafik

konumlar ve iklim koşullarına kullanılacak yakıtın gerekli uçuculuk ve su

toleransı sınırlarını belirler.

3. Bu

şartnamenin kapsadığı motor yakıtları benzin ve oksijenatlarla (alkoller ve

eterler gibi) harmanlanmış benzinlerdir. Temel bileşenin bir oksijenat (Yakıt

Metanol M85 gibi) olduğu yakıtlar bu şartnamenin kapsamında değildir. Bu

şartnamede oksijenatların tipi ve konsantrasyonu özellikle sınırlandırılmaz;

ancak oksijenat miktarı gerekli sınırların üstündeyse oksijenat tipine bağlı

olarak yakıtın kullanıldığı araçta bazı sorunlarla karşılaşılabilir.

Kurşunsuz ve kurşunlu yakıtların bileşimleri ekonomik, yasal ve teknik

yönlerden ilgili kuruluşlarca sınırlandırılmıştır; fakat uçuculuk değerinin

de dahil olduğu özellikleri bu şartnameyle tanımlanmıştır.

|

Görünüş, üründe çözünmemiş su, tortu ve asılı

katı maddelerin olmamasından emin olmak için yapılan, gözleme dayalı bir

testtir.

Spesifik gravite sınırlandırılmaz, analiz

raporlarında tipik değerler olarak kaydedilir. Spesifik gravite bir maddenin

yoğunluğunun aynı sıcaklıktaki suyun yoğunluğuna oranıdır; örneğin, 15.5 0C’da

benzinin yoğunluğu 0.6 g/cm3, aynı sıcaklıktaki suyun yoğunluğu 1.0

g/cm3 olduğunda benzinin spesifik gravitesi 0.6 dır.

Buhar Basıncı

Buhar basıncı benzinin uçuculuk özelliğinin

bir göstergesidir. Uçuculuk, benzinin buharlaşma, yani gaz haline geçme

eğilimini tanımlar. Motorda yanarak enerjiye dönüşen sıvı benzin değil, gaz

haline geçmiş benzin buharlarıdır. Buharlaşma, soğukta az, sıcakta daha fazla

olacağından, mevsimlere göre benzine gazlaşmayı kolaylaştıracak veya

geciktirecek katkı maddeleri ilave edilir.

Buhar basıncı benzinin ortam sıcaklığında (soğuk başlama

denir) sorunsuz çalışması ve motor ısındıkça da çalışmayı düzgün bir şekilde

sürdürmesini sağlayan en önemli özelliktir. Buhar basıncı gerekenden düşükse

motor ilk hareketi hemen alamaz, hatta çalışmayabilir. Mevsimlere göre değişen

buhar basıncı değeri 48.2-103 kPa

(7.0-15 psi) aralığındadır. Daha yüksek değerler, genellikle

soğuk-çalışma performansını artırır; gaz-tıkanmasının engellenmesi ve sıcak

havalarda yakıtın alınması, taşınması gibi operasyonlar için düşük buhar

basıncı değerleri daha uygundur (Şekil-2).

Benzinin buhar basıncının düşmesi buharlaşma nedeniyle oluşan

VOC emisyonlarını azaltır, eksoz VOC ve CO emisyonlarına etkisi çok azdır.

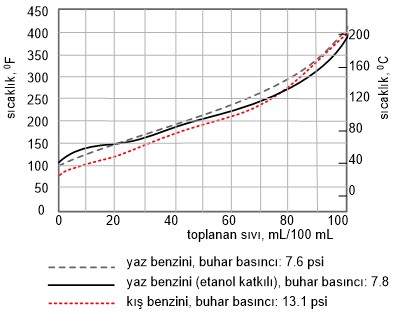

Şekil-2: Yaz ve kış benzinlerinin tipik

distilasyon profilleri (ASTM D 86)

distilasyon profilleri (ASTM D 86)

Distilasyon

Her hidrokarbon kendine özgü olan ve “kaynama noktası” denilen,

molekülün büyüklüğü arttıkça yükselen özel bir sıcaklıkta kaynar. Bu nedenle

bir karışım olan benzinin distilasyon profili içerdiği hidrokarbonların

sıcaklığa karşı dağılımını gösterir. Distilasyon profilinin sıcaklık sınırları

kaynama aralığını belirleyerek düşük ve yüksek kaynama noktalı bileşikleri

dışarıda bırakır.

Distilasyon Profili: Benzin, kaynama noktaları farklı

olan yüzlerce hidrokarbon molekülünün bir karışımıdır ve bu nedenle de saf

maddeler gibi (örneğin su veya alkol, v.s.) tek bir sıcaklıkta değil, bir

sıcaklık aralığında kaynar veya distillenir. Bir distilasyon profili (veya

distilasyon eğrisi), benzinin özel koşullar altında ısıtılıp, artan

sıcaklıklara karşı, gazlaşıp yoğunlaşan sıvı hacimlerinin ölçülmesiyle çizilir.

Şekil-4.4.2’de yaz ve kış mevsimlerine ait benzinlerle, etanol katkılı (yaz

mevsimi için) benzinin distilasyon profilleri görülmektedir. Bir distilasyon

profilinin çeşitli aralıkları, benzin performansıyla ilişkilidir.

İlk %20’lik distilat: Motorun ilk çalışmasının kolay

olması, ısınmış motorun düzgün çalışması, buhar tıkanması olmaması ve düşük

buharlaşma kaybını tanımlar.

Buhar Tıkanması: Motorun yakıt sisteminde (yakıt

pompası, yakıt hattı, karbüratör veya yakıt enjektörü) herhangi bir yerde fazla

benzin buharının toplanmasıyla meydana gelir ve motora yeterli yakıt gelmesini

engeller; bunun sonucunda hava-yakıt oranı bozulur, yakıt miktarı azalacağından

motorun gücü düşer. Başlıca sebebi aşırı ısınmış veya çok uçucu yakıttır.

%20-90 arası distilat: Motorun hızlı ısınması ve

düzgün çalışması, kısa mesafelerde yakıt ekonomisi, iyi güç ve hızlanma,

karbüratör buzlanmasını engellemek amacını taşır.

Karbüratör Buzlanması: Karbüratörde buharlaşan benzin

ortamdan ısı aldığından ortam ısısını düşürür ve giriş havasında bulunabilecek

nem, donma noktasının altındaki sıcaklıklarda buzlaşır.

Son %10’luk distilat: İyi yakıt ekonomisi, motorda

depozit oluşmasını engelleme, karter yağının yakıtla seyrelmesini en aza

düşürme, eksozdan uçucu organik madde çıkışının en az düzeyde olmasını

belirler. Bu ilişkiler Şekil-3’de görülmektedir. Şekildeki sıcaklık

aralıkları yaklaşıktır, kesin aralıklar aracın kullanıldığı yerleşim yerinin

koşullarına bağlıdır.

Önemli miktarlarda yüksek kaynama noktalı bileşikler içeren

benzinler eksoz emisyonunda fazla VOC emisyonuna neden olur. Bu tür maddeler

zor buharlaşır, özellikle motor soğukken tam yanma olmaz. Distilasyon profiline

getirilen sınırlamaların bir nedeni de bu bileşikleri asgari seviyede

tutmaktır.

Buhar/Sıvı Oranı

Benzinin buhar tıkanması eğilimi, distilasyon profilinde ilk

%20’lik distilatın toplandığı sıcaklık ile buhar basıncından etkilenir. Buhar

tıkanmasını kontrol eden parametre buhar tıkanma indeksi (VLI) denilen ve

benzinin buhar basıncı (kPa olarak) ile ve 70 0C’de toplanan

distilat hacminden hesaplanır.

VLI, mevsimlere göre 800-1250 arasında değişir.

VLI = 10 x buhar basıncı (kPa) +

7 x E (70) (ml)

Şekil-3: Distilasyon profilinin benzin performansıyla ilişkisi

Buhar tıkanma eğiliminin en sağlıklı saptanma yöntemi buhar-sıvı oranı ile belirtilir ve V/L=20 olarak tanımlanır. Bu değer atmosferik basınçta 1 hacim sıvı (sıvı benzin) ile 20 hacim buharın dengede olduğu sıcaklığı sınırlar. Bu sıcaklıklar 35-60 0C (95-140 0F) arasında, mevsimlere göre değişir.

ASTM D 2533 te, 0°C (32°F)’deki yakıttan belirli bir hacim

alınır ve gliserin (oksijensiz yakıtlar için) veya cıva (tüm yakıtlar için)

doldurulmuş bir bürete konulur. Büret istenilen sıcaklığa ısıtılır, basınç 760

mm Hg veya 101.3 kPa olduğunda sıvısı ile dengede olan buhar hacmi ölçülür.

ASTM D 5188’de, 0°C (32°F) de hava ile doyurulmuş belirli

bir hacım yakıt örneği (istenilen buhar/sıvı oranına göre hesaplanarak), hacmi

bilinen havası boşaltılmış ve termostatik kontrollü bir test odacığına konulur;

odacığın sıcaklığı, basıncı 101.3 kPa (760 mm Hg) değerine ulaşacak şekilde

ayarlanır.

Sürme (Driveability) İndeksi (DI)

Benzinin motorda geçirdiği safhalar olan silindirlere giriş,

buharlaşma ve yanma özellikleri de distilasyon profilinden tanımlanır ve sürme

indeksi olarak bilinir.

Benzinin %10, %50 ve %90’ının buharlaştığı sıcaklıklar T10,

T50 ve T90 ile gösterildiğinde, DI (sürme indeksi) aşağıdaki formülle verilir.

DI = 1.5 x T10 + 3.0 x T50 + T90

DI benzinin türüne ve mevsimlere göre örneğin USA’da 375-625

0C (850-1300 0F), Asya’da 460-580 0C

(1000-1200 0F) aralığında değişir.

Yukarıdaki eşitlik geleneksel benzinlerin kullanıldığı

karbüratörlü araçlardan alınan verilere göre çıkarılmıştır. Aynı tür

benzinlerin kullanıldığı yakıt injeksiyonlu motorlarda da yapılan ilave

testlerle formülün geçerli olduğu kanıtlanmıştır. Ancak, örneğin etanol katkılı

benzin kullanan araçlarda gerçek sürme performansının saptanmasında formülün

yenilenmesi gerekir.

Oktan Sayısı; Anti-Vuruntu Performansı

Oktan sayısını tanımlarken yakıtın motordaki hareketini

izlemek gerekir. Yakıtın motorda harekete dönüşmesi, emme, sıkıştırma, yanma ve

eksoz strokları olmak üzere dört aşamada tamamlanan çevrimlerle gerçekleşir.

Sıkıştırma strokunda silindiri dolduran hava/yakıt karışımı, ateşleme

yapılmadan önce, çok küçük bir hacme kadar sıkıştırılır; bu sıkıştırma

miktarına “sıkıştırma oranı” (tipik bir motorda bu oran 8/1 dir) denir.

Oktan sayısı,yakıtın ateşleme ile eşanlı olarak yanması için

ne kadar sıkıştırılabildiğini tanımlar. Sıkıştırılan yakıt kıvılcım çakmasından

önce kendiliğinden yanarsa “vuruntu” meydana gelir; bunun anlamı uygulanan

sıkıştırma oranının kullanılan yakıt için yüksek olduğudur.

Bir motorun sıkıştırma oranı kullanılan yakıtın oktan sayısını

belirler; Motorun gücünü artırmanın yollarından biri sıkıştırma oranını

artırmaktır; yüksek performanslı motorların sıkıştırma oranları yüksektir ve

yüksek oktan sayılı yakıtla çalıştırılırlar.

Oktan sayısı bir benzinin vuruntusuz yanma karakteristiğini

tanımlayan bir özelliktir; yakıt, motorun yanma hücresinde yandığında vuruntuya

karşı gösterdiği direnç yeteneğidir. Benzinin oktan sayısını saptamak için iki

laboratuvar test metodu vardır; Research Oktan Sayısı (RON) ve Motor Oktan

Sayısı (MON). RON, düşük hız ve orta –derecede vuruntu koşullarıyla, MON yüksek

hız, yüksek sıcaklıktaki vuruntu koşullarıyla ilişkilendirilir. Bir benzin

örneğinde RON değeri daima MON dan daha büyüktür; aralarındaki farka

“hassasiyet” denir.

Hassasiyet (duyarlık) = RON –

MON

Oktan sayısı tayininde normal heptan ve izo-oktan referans

maddeleri kullanılır. Bunun nedeni, bu iki bileşiğin benzer uçuculukta

olmasıdır; özellikle kaynama noktaları çok yakın olduğundan, oktan sayısı

testinde 0/100 den 100/0 oranlarına kadar değişen miktarlarda

kullanıldıklarında uçuculuk yönünden önemli farklılıklar yaratmazlar.

Normal heptanın oktan sayısı 0, izo-oktanın 100’dür. Bu iki

bileşenden çeşitli oktan sayılarında standart referans karışımlar hazırlanır ve

belirli koşullardaki test motorunda çalıştırılarak vuruntu noktaları saptanır.

Sonra, yakıtın vuruntu yaptığı gösterge

noktası belirlenir; bu nokta hangi referansa eşdeğer ise yakıtın oktan sayısı

odur. Test motoru ve koşullarına bağlı olarak iki oktan sayısı tanımı vardır;

research oktan sayısı (RON) ve motor oktan sayısı (MON).

Motor metodunda çalışma koşulları ağırdır,

motor yüksek hız ve yüksek yükle çalıştırılır. Research metodu, motorda ağır

yük olmadan, orta derece çalışma koşullarını tanımlayan bir test yöntemidir.

Aynı hidrokarbon sınıfından fakat farklı

izomerik yapılardaki bileşiklerin oktan sayıları farklıdır; Örneğin, izooktan

(2,2,4-trimetilpentan)nın oktan sayısı (RON) 100 iken, normal oktanın sıfırdan

daha düşüktür. Uçuculuk gibi diğer bazı özellikler de izomerik yapıdan

etkilenirler.

RON ve MON testleri tek silindirli bir

laboratuvar motorunda yapıldığından çok silindirli motorların antiknock

performansı hakkında tam bir fikir vermez. Bunun için “road (yol) oktan sayısı

(RdON) denilen bir ölçü kullanılır.

RdON = a(RON) + b(MON)

+ c

Yaklaştırma

metotlarıyla, a = b = 0.5 ve c = 0 alınır,

RdON = (RON +

MON)/2 AKI (anti-vuruntu indeksi) =

(R + M)/2

Formülden de görüldüğü gibi aynı AKI değerine

sahip bir benzinin RON ve MON değerleri farklı olabilir; bu durum, aynı AKI

değerli iki ayrı benzini kullanan bir motorun bunlardan biriyle vuruntu yaptığı

halde diğeriyle yapmadığını gösterir; ancak bir kıyaslama yapılması için

motorun her iki yakıtla da aynı koşullar altında çalıştırılması gerekir. Genel

olarak üç farklı AKI değerli kurşunsuz benzin vardır; normal (87), orta (89) ve

süper (91-94).

1960’lı yıllarda benzinin oktan sayısını

artırmak için alkil kurşun bileşikleri kullanılmaya başlandı; kullanma sınırı

1.14g Pb/l idi. 1970’de 100 oktan sayılı (RON) benzin için 0.7-0.8 g Pb/l, 94

oktan sayılı için 0.6-0.7 g Pb/l olacak kadar kurşun bileşiği katılmaya

başlandı. Tablo-5’de katalitik reformat ünitesinden ve naftadan üretilen

benzinlere ilave edilen kurşunlu bileşiklerin miktarlarına göre oktan

sayılarının değerleri verilmiştir.

Tablo-5: Kurşun Bileşiği ve RON Değerleri

Oktan sayıları, RON

|

|||||

Pb, g/l

|

Kat. reformat

|

Nafta

|

Kurşun, g/l

|

Kat, reformat

|

Nafta

|

0

|

96

|

72

|

0.4

|

101

|

87

|

0.1

|

98

|

79

|

0.6

|

102

|

89

|

0.2

|

99

|

83

|

0.7

|

102.5

|

89.5

|

0.3

|

100

|

85

|

0.8

|

102.75

|

90

|

2000 yılı itibariyle 20 si Afrika’da olmak üzere 50 kadar ülkede hala 0.8 g Pb/l seviyesine kadar kurşunlu bileşikleri kullanılmaktadır. Avrupa devletlerinde bu sınır en fazla 0.15 g Pb/l dir. Sağlık yönünden alkil kurşun bileşikleri yerine aromatik bileşikler ve oksijenatlar kullanılmasına yönelinmiştir. Ancak, eksoz katalitik konverter sistemi olmayan arabalarda bu tip benzin kullanılması halinde yanma sonucu zehirli aromatik bileşiklerin emisyonu artar. Yakıtın motorla uyum içinde olması önemli bir kriterdir.

Oksidasyon Stabilitesi ve Gum

Depolama süresince yakıtın hava ile oksitlenerek ilave gum

oluşma olasılığını gösterir. Gum, Yakıtın oksidasyonuyla oluşabilecek ve yakıt

sisteminde kalıntı oluşmasına yol açan büyük molekül ağırlıklı polimerik,

yapışkan maddelerdir.

Bakır Korozyon

Reaktif sülfür bileşiklerinin yakıt sistemi parçaları

üzerindeki korozyonunu gösterir.

Su Toleransı

Yakıtta bulunabilecek suyun soğuk havalarda faz ayrılmasına

neden olmaması gerekir. Hidrokarbon bazlı harmanlarda genellikle böyle bir

sorun olmaz, ancak bazı oksijenli benzinlerde olabilir.

Sülfür Miktarı

Sülfürlü bileşikler motor aşınmasını, eksoz sistemi

parçalarının korozyonunu ve konverter katalizörünün veriminin azalmasına neden

olur. Yakıtın yanmasıyla bu bileşikler sülfür oksitlere dönüşerek zamanla eksoz

sistemindeki katalizörü zehirler. Düşük sülfürlü yakıtlar katalitik konverterin

verimini artırır, VOC, CO, NOx ve toksik emisyonları azaltır.

Isı Değeri

Kalitesine ve mevsimlere göre değişir. Ortalama olarak süper benzinin ısı değeri, daha fazla aromatik hidrokarbonlar (yoğunlukları yüksektir) içerdiğinden normal benzinden %0.7 kadar daha yüksektir. Kış benzinin ısı değeri de Yaz benzininde %1.5 kadar daha düşüktür; çünkü kış benzininde uçucu hidrokarbonlar (düşük yoğunlukludurlar) daha fazladır. Oksijenli bileşiklerin ısı değerleri hidrokarbonlardan daha az olduğundan oksijenli benzinlerin ısı değerleri geleneksek benzinlere kıyasla daha düşüktür; Benzine harmanlanan oksijenli bileşikteki oksijen miktarının yüzdesine göre harmanın ısı değeri azalır.

3. Katkı Maddeleri

Benzin şartnamelerle tanımlanan ve sınırlandırılan bazı

performans kriterleriyle fiziksel ve kimyasal özellikleri karşılamak

zorundadır. Bu özelliklerin bir kısmı rafinasyon ve harmanlama aşamalarında

kazandırılır, bazıları ise benzin harmanına gereken miktarlarda katkı maddeleri

ilavesiyle sağlanır. Katkı maddeleri benzinde çözünen kimyasal maddelerdir,

benzine ppm (ağırlıkça % 0.0001 veya 1mg/kg) seviyelerinde ilave edilirler ve

benzinin özelliklerini değiştirmeden bazı performans karakteristiklerinin

artırırlar.

Benzin katkı maddeleri çeşitlidir; oksidasyon inhibitörleri

(antioksidanlar), korozyon inhibitörleri, metal deaktivatörler, emülsiyon

önleyiciler (demülsifiyerler), vuruntu önleyici katkı maddeleri, kalıntı

kontrol (deposit control) katkı maddeleri, buzlanma önleyiciler (anti-icing),

boyalar, markalayıcılar, sürtünme düşürücüler (drag reducers). (Bak. Bölüm.

Katkı Maddeleri.)

2. DÜNYA BENZİN TALEBİ

Şekil-4: Dünya yakıt üretimi

Otomotiv sanayiinde tüketilen enerji 1995-2002 yılları

arasında yılda ortalama %1 artış göstermiştir. Yapılan araştırmalar bu eğilimin

yaklaşık olarak 2020 ‘ye kadar edeceği yönündedir; benzin talebinin 1995-2020

arasında %27 (dizel yakıtı talebinin ise, daha fazla, %38 dolayında) olacağı

düşünülmektedir.

3. ÜRETİM

Hampetroller ince (açık renkli) ve kalın (koyu renkli)

olabilir. İnce hampetrollerin API graviteleri yüksektir ve yüksek graviteli

hampetrol olarak tanımlanırlar. Kalın hampetroller ise düşük graviteli

hampetrollerdir. Yüksek graviteli hampetroller daha fazla benzin bileşenleri

içerir, sülfür ve nitrojenli bileşikler daha düşüktür, dolayısıyla rafinasyonu

daha kolay ve ekonomiktir. Düşük graviteli ham petrollerde hafif hidrokarbonlar

azdır, ancak modern rafineri prosesleriyle hampetrollerin yapıları

değiştirilerek benzin fraksiyonları gibi değerli ürünlerin verimi artırılmaktadır.

Bu tip hampetrolün rafinasyonu kompleks ve pahalıdır, çok sayıda proses

kademesinden geçirildiğinden enerji tüketimi fazladır.

Benzin rafinasyonunda ilk proses, hampetrolde doğal olarak

bulunan benzini ayırmaktır. Bundan sonra daha karmaşık proseslerle benzin

özelliğinde olmayan hidrokarbonlar benzin bileşiklerine dönüştürülür ve bunlar

da yeniden şekillendirilerek istenilen özelliklerdeki bileşikler elde edilir.

3.1. Rafinasyon

Günümüzün rafinerileri kimya, mühendislik ve metallurjinin

biraraya gelmesiyle oluşturulmuş birbirleriyle bağıntılı kompleks ve karmaşık

bir prosesler sistemidir. Tüm rafinerilerde ön-işlemlemeden sonra gelen ilk

proses atmosferik distilasyondur. Bunu takiben üretilecek ürünlere bağlı olarak

öncelik ve ağırlık sırasına göre çeşitli proseslere geçilir. Genel rafineri

prosesleri ‘Bölüm Rafineri Prosesleri’ kısmında kısaca anlatılmıştı. Aşağıda

sadece benzin üretimine yönelik olan prosesler belirtilerek amaçları açıklandı.

Distilasyon

Atmosferik distilasyon prosesinde hampetrolde bulunan propan

ve bütan gibi en düşük kaynama noktalı hafif fraksiyonlar kolonun tepesinden

ayrılır. Tepeden aşağı doğru sırasıyla nafta da denilen straight-run (SR)

benzin, gazyağı ve dizel yakıtı gibi fraksiyonlar alınır. SR hafif benzin

doğrudan, SR ağır benzin ise reformerden geçirildikten sonra benzin harmanlama

ünitesine gönderilir. Dizel yakıtı bileşenlerinden daha ağırlar atmosfer

basıncında buharlaşamazlar ve sıvı halde kolon dibinden çekilerek vakum

distilasyon ünitesine verilir ve burada çeşitli kaynama aralıklarında çekilen

fraksiyonlar kraking ünitesine gönderilir.

Kraking

Yüksek kaynama noktalı hidrokarbonların yüksek sıcaklıklarda

(termal kraking) veya yüksek sıcaklık ve katalizörlü ortamda (katalitik

kraking) parçalanarak daha küçük moleküllü ve benzin bileşenleri özelliklerinde

hidrokarbonların elde edildiği ünitedir. Termal kraking (visbreaking ve

koklaştırma) prosesinde fazla miktarda olefinler, sülfürlü ve nitrojenli

bileşikler meydana gelir. Olefinlerin oktan sayıları yüksektir, ancak motorda

depozit oluştururlar. Sülfürlü ve nitrojenli bileşikler de benzinde istenmeyen

maddelerdir, bu nedenlerle benzin harmanına verilmeden önce termal kraking

prosesinden çekilen benzin fraksiyonunun ilave işlemlerden geçirilmesi gerekir.

Katalitik kraking prosesi akışkan yataklı katalitik (FCC)

bir reaktörde yapılır; akışkan katalizör reaktörün kraking bölümü ile katalizör

rejenerasyon kısmı arasında sürekli olarak akar. Modern rafinerilerde benzin

fraksiyonu üretiminde kullanılan kraking yöntemi FCC’dir; çekilen benzin

fraksiyonu termal krakingde olandan daha kalitelidir ve benzin harmanlama

ünitesine gönderilebilir.

Hidrokraking: SR orta distilatın hammadde olarak beslendiği

hidrokraking prosesin katalitik krakinge benzer, ancak burada kullanılan

katalizör hidrojen atmosferindedir. Hidrokraking prosesinde katalitik krakingde

parçalanmaya karşı direnç gösteren hidrokarbonlar da parçalanır. Bu proses

benzin fraksiyonları elde etmekte kullanılırsa da daha çok dizel yakıtı

üretimine yöneliktir.

Reforming

Reforming prosesinde beslenen hammaddedeki moleküller

yeniden-şekillenir (re-form), düz zincirli parafinler naftenlere ve

aromatiklere dönüşür; örneğin, normal heptan (RON = 0) önce halkalı yapıya,

sonra da hidrojen çıkışıyla toluene (RON = 120) dönüşür. Reaksiyonlarda açığa

çıkan yan-ürün hidrojen kazanılan oktan sayısı kadar önemlidir; hidrokraking ve

hidrofinishing proseslerinde kullanılır.

Alkilasyon

Gaz halindeki ve küçük hidrokarbon molekülleri alkilasyon

prosesiyle birleştirilerek benzin bileşenleri büyüklüğünde moleküller elde

edilir. Hammadde, çoğunlukla FCC ünitesinde gelir; C4 hidrokarbonlar (izobütan

ve bütilenler gibi) ve bazan da C3 ve C5 parafinler ve olefinlerdir. Prosesinin

ana ürünleri trimetilpentanın yüksek-oktan sayılı izomerleridir; örneğin,

izooktan (RON = 100) gibi. Alkilasyon prosesi ‘reformulated’ benzinin can

damarıdır; çünkü şartnameler bu tür yüksek oktanlı benzinlerde olefinler ve

aromatiklerin miktarlarını sınırlamıştır.

Polimerizasyon

Polimerizasyon bir kombinasyon prosesidir; tipik olarak C3

olefinlerin (propilen) polimerizasyonunda elde edilen polimer moleküllerinin ağırlıkları

3 karbonlu hidrokarbondan başlandığından üçün katları kadar artar; C6, C9, C12, gibi. Proseste olefinler

de üretildiğinden benzin harmanlama ünitesine verilmeden önce olefinlerin

parafinik bileşiklere dönüştürülmesi gerekir.

Polimerizasyon alkilasyona kıyasla daha az tercih edilen bir benzin

üretim prosesidir.

İzomerizasyon

Düz zincirli parafinler (tipik olarak C5 ve C6’lar)

izomerizasyon reaksiyonlarıyla kendi izomerlerine, dallanmış bileşiklere

dönüşürler. Aynı karbon sayılı moleküllerden dallanmış izomerlerinin oktan sayısı, düz zincirli olandan daha

yüksektir.

Hidrotreating

Bir rafineri akımındaki safsızlıkların uzaklaştırılması için

katalizörlü ortamda hidrojenle yapılan reaksiyonlara dayanan bir dizi proses

hidrotreating adı altında toplanır.

Hidrotreating prosesine en tipik örnek bir akımdaki sülfürlü

bileşiklerin uzaklaştırılmasıdır (desülfürizasyon). Özellikle reformüle benzin

şartnamesi sülfür miktarını çok düşük seviyelere indirdiğinden, örneğin FCC

ünitesinden çıkan benzin fraksiyonu ayrıca bir desülfürizasyon işleminden

geçirilir. Bir başka örnek reforming prosesine ve FCC’ye giren akımda fazla

miktarda sülfür bulunması ortamdaki katalizörün aktivitesini düşürür.

Olefinlerin Eterleştirilmesi

Eterler, yüksek oktan sayılı oksijenatlardır; rafinerilerde

metanol ve etanol gibi alkollerin, asidik katalizörlü ortamda izobüten ve

izopenten gibi dallanmış olefinlerle reaksiyona sokulmasıyla elde edilirler.

Eter fabrikasında benzinin oktan sayısını artıran metil tersiyer-bütil eter

(MTBE), tersiyer amil metil eter (TAME)) ve etil tersiyer bütil eter (ETBE)

üretilir ve diğer benzin akımlarıyla harmanlamaya verilir. Bu bileşiklere

“oksijenatlar” ve oksijenat içeren benzinlere de “oksijenlendirilmiş

benzin”denir.

Oksijenatların benzin katkı maddesi olarak kullanılması son

on yılda oldukça yaygınlaşmıştır; nedeni, yüksek oktan numarası, düşük buhar

basıncı, yüksek oksijen içeriği, motor emisyonlarını azaltma özelliği ve

üretiminin daha ekonomik olmasıdır.

İzobüten Dimerizasyonu

İzobütenin dimerizasyonuyla yüksek oktanlı ve molekül

ağırlığı benzin fraksiyonları aralığında olan bileşikler elde edilmesi çok yeni

bir prosestir. Proses, çevreye eki yönünden

olefinlerin eterleştirme prosesine tercih edilmektedir. Rafinerilerde

mevcut MTBE fabrikalarının çok az modifikasyonla dimerizasyon ünitesi olarak

kullanılabilme olanağı prosesin kısa zamanda uygulanabilirliğini sağlamaktadır.

Dimerizasyon ünitesinden çıkan akım olefin miktarının sınırlanmadığı hallerde

doğrudan benzin harmanlamaya verilir, sınırlandırıldığı durumlarda önce hidrotreating

işleminden geçirilerek çok saf izooktan akımı elde edilir, sonra harmanlamaya

verilir. (Şekil-5)

Şekil-5: Modern bir rafineride benzin üretimi akım şeması.

Harmanlama

Proses ünitelerinden alınan akımlar standart benzin

şartnamelerini tam olarak karşılamaz; bu nedenle benzin üretimindeki son aşama

olan harmanlama işlemi yapılır. Harmanlamada pazar talebi, benzin şartnameleri

ve çevre düzenleyici şartnameler dikkate alınır. Harmanlama prosesleri

genellikle bilgisayar kontrollü sistemlerle yapılır.

3.2. Oksijenli Benzin

Oksijenli benzin 1990’da USA’da geliştirilen bir benzin

harmanıdır; hidrokarbon esaslı geleneksel benzinle bir veya daha fazla

oksijenatın karıştırılmasıyla elde edilen daha yüksek oktanlı ve düşük

emisyonlu benzindir. Özellikle kış aylarında artan karbon monoksit

emisyonlarını azaltmak amacıyla çıkarılan yönetmelikler ve şartnamelere göre

harmanlanır. Çevre yönetmeliklerinin geliştirilmesiyle 1992 yılında USA’da bazı

bölgelerde tüm mevsimlerde kullanılmak üzere hazırlanan özel bir oksijenli

benzin ‘Reformüle benzin’ olarak adlandırıldı.

Oksijenatlar karbon, hidrojen ve oksijen içeren ve yanabilen

sıvı bileşiklerdir. Halen kullanılmakta olan oksijenatlar alkoller (R–OH) ve

eterlerdir (R–O–R’). Oksijenli benzin üretiminde en çok kullanılan oksijenatlar

etanol, MTBE, etil tersiyer-bütil eter ETBE ve tersiyer-amil metil eter TAME

dir. Bu bileşiklerin her biri farklı miktarlarda oksijen içerdiğinden

kullanılma oranları da değişir; benzin harmanında kullanılabilecek

oksijenatlar, en fazla (hacimce), metanol %3, etanol %5, izopropil alkol %10,

izobütil alkol %10, ters-bütil alkol % 7, eterler (> C5) %15, diğer oksijenatlar

%10 olarak kabul edilmiştir.

Oksijenatlar kullanılırken dikkat edilen parametreler,

ekonomik oluşu, temin edilebilme kolaylığı, en uygun harmanlama yeri, şartname

sınırlamaları, yenilenebilir yakıt şartnamelerine uyumluluktur. Bu bileşiklerin

benzine harmanlanması ASTM D 5983 şartnamesine göre yapılır. Oksijenli

benzinlerde uçuculuk, su toleransı ve malzeme uyumluluğu gibi özelikler kontrol

altında olmalıdır.

Uçuculuk

Alkol harmanlamasına uygun olarak üretilmeyen bir benzine

alkol ilave edilmesi sakıncalıdır; böyle bir karıştırma durumunda konvensiyonal

benzinin örneğin 62 kPa (9.0 psi) olan buhar basıncını 6.9 kPa (1.0 psi) kadar

yükseltir. Buhar basıncındaki bu artış distilasyon profilini bozar,

buhar/sıvı=20 noktasındaki sıcaklığı düşürür dolayısıyla motorda buhar

tıkanmasına neden olur. Etanol özellikle yazın kullanılan benzinlerde bu

özelliği nedeniyle tercih edilmez. Benzin harmanının uçuculuğu artırılmak

istendiğinde çok az miktarlarda MTBE kullanılır.

Su Toleransı

Konvensiyonal benzin içerdiği aromatik bileşiklerin

miktarına bağlı olarak 21°C’de en fazla 150 ppm su çözebilir. Eter yapılı

bileşiklerle oksijenlendirilen benzinlerde su çözücülüğü 600 ppm değerine kadar

yükselir. Bu miktarı aşan su benzinin özelliklerini bozmazsa da benzin

harmanında çözünmeyeceğinden istenmeyen bulanık bir görünüm oluşur.

Benzine %10 dolayında alkol karıştırıldığında durum çok

farklı olur; alkolün su çözme özelliği çok yüksek olduğundan (21°C’de 6000–7000

ppm), fazla su çözer, soğuk havalarda çözünürlük özelliği azalacağından

karışımdaki su beraberinde bir miktar da etanol sürükleyerek ayrılır. Veya

benzin harmanına daha fazla su karışması halinde su alkolün büyük bir kısmını

da çekerek yine benzinden ayrılır. Her iki durumda da iki faz meydana gelir;

etanolce-fakir benzin fazı (üst faz) ve etanolce-zengin su fazı (alt faz). Faz

ayrılması benzinin oktan sayısının düşmesine ve motorda vuruntuya sebep olur,

yakıtın uçuculuğu azalır. Benzine karıştırılan etanol miktarının azaltılması,

çözünürlük sorunu nedeniyle aromatik bileşiklerin de azaltılmasını gerektirir;

bu durumda soğuk havalarda daha az su olduğunda bile faz ayrılması kolaylaşır.

Potansiyel faz ayrılmasına sebebiyet vermemek için etanol

içeren benzinlerin harmanlama, taşıma ve araçlarda kullanım sırasında suyla

temas etmemesi gerekir. Bu nedenle etanolle oksijenlendirilmiş benzin boru

hatlarıyla taşınmaz, etanol benzine servis istasyonlarına teslim edilirken

karıştırılır. Terminallerdeki tankların çok temiz ve kuru olması, şartnamelerle

belirlenen koşullara tam olarak uyulması gerekir. Sulu ortam benzinin oksijenli

özelliği yanında oksijensiz geleneksel benzin özelliğini de bozar. Etanollü

benzinin suya karşı aşırı hassasiyeti depolamada da sorun yaratır; etanol

harmanları higroskopiktir, tanklar atmosfere açıksa sıcaklık değişimleriyle

nefes alıp verirken havadan nem çeker ve depolama süresinde faz ayrılması olur.

Malzeme Uyumluluğu

Yakıt sisteminin bazı metal kısımları su veya asidik

bileşenlerle temas ettiğinde paslanır veya korozyona uğrar. Oksijenli

benzindeki su şartname sınırları içinde

bulunduğu, yani homojen ve tüm bileşenlerle tek fazda bulunduğu sürece olumsuzluk

yaratmaz, ancak faz ayrılması meydana geldiğinde paslanma ve korozyon

sorunlarıyla karşılaşılır.

Oksijenatlar doğal ve bazı yapay kauçuk malzemeleri

(elastomerler) yumuşatır ve şişirir. Oksijenli benzinlerde bu etki çok azdır;

yine de oksijenli benzin kullanan araçlarda hortumlar, bağlantı parçaları,

valflar ve diyaframlar özel malzemelerden yapılır. Bu tür araçların el

kitaplarında hacimce %10 etanol veya %15 MTBE (veya diğer eterler) içeren benzin

kullanılabileceği belirtilir.

Reformüle benzin: Benzin

buharlarından ve eksoz emisyonlarından çevreye dağılabilecek uçucu organik

maddelerin (VOC) azaltılması amacıyla 1992 yılında EPA (Envi-ronmental

Protection Agency) tarafından yayım-lanan yönergeyle yaz mev-simi benzininde

maksimum buhar basıncı 9.0’dan (62 kPa) 7.8’e (54 kPa) düşü-rülmüştür;

Farklılığın tanım-lanması için bu özellikteki benzine reformüle benzin

denilmektedir.

|