1. HARMANLAMA

a. Yakıt Harmanlama

Harmanlama, istenilen özelliklerde bir ürün elde edebilmek

için çok sayıda farklı sıvı hidrokarbonları fiziksel olarak karıştırmaktır.

Ürünler bir manifold sistemi aracılığıyla in-line (boru hattında)

harmanlanabileceği gibi, tank ve kaplarda batch (yığın) harmanlama da

yapılabilir. Benzin, distilatlar, jet yakıtı ve gazyağının in-line

harmanlanmasında, ana akıma ilave edilecek her bileşen bir orantılayıcıdan

injekte edilir; oluşan türbülans karıştırmayı sağlar.Hidrokarbonlarda

bulunmayan pek çok özellik harmanlama işleminden önce ve/veya sonra katkı

maddeleri ilavesiyle sağlanır; bunlar oktan sayısı artırıcılar, metal

deaktivatörler, antioksidanlar, anti-vuruntu maddeleri gum ve pas

inhibitörleri, deterjanlar, v.s., gibi.

Harmanlama prosesleriyle katkı maddeli veya katkısız benzin

(çeşitli derecelerde), yağlama yağları (çeşitli ağırlık ve derecelerde),

gazyağı, jet yakıtı, dizel yakıtı, ısıtma yağı, plastik ve diğer polimerlerin

üretiminde kullanılan çeşitli ürünler hazırlanır.

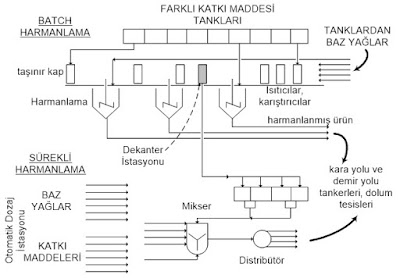

Şekil-1: Rafineri ürünleri harmanlama sistemi

Benzin Harmanlama Prosesi

Hammadde

|

Geldiği Yer

|

Prosesler

|

Tipik Ürünler

|

Verildiği Yer

|

FCC

Benzin

Reformat

MTBE

C4’ler

Katkı

maddeleri

|

İlgili

üniteler

|

Harmanla-ma

|

Motor

benzini

Uçak

benzini

|

Satış

|

Şekil-2: Benzin harmanlama prosesi

b. Yağlama Yağı

(Lube Oil) Harmanlama

Motor ve endüstri yağlarının üretiminin yapıldığı harmanlama

fabrikaları şartnamelerle belirlenmiş özellikleri içerecek şekilde baz yağların

çeşitli katkı maddeleriyle karıştırıldığı karmaşık ve kompleks bir sistemdir.

Sistem çeşitli şekillerde dizayn edilebilir ve karıştırma, dolum, paketleme ve

depolama gibi bir dizi işlemi kapsar. Modern entegre sistemler bilgisayar

kontrollüdür; işlemlerin en kısa zamanda, en doğru şekilde, minimum stok

seviyesinde ve en az personelle yapılması sağlanır. Birkaç varilden yüzlerce

tona kadar miktarlar otomatik olarak üretilir.

Yağlama Yağı Yağı

(Lube Oil) Harmanlama

Hammadde

|

Geldiği Yer

|

Prosesler

|

Tipik Ürünler

|

Verildiği Yer

|

Yağlama

yağı baz yağları

Katkı

maddeleri

|

Çeşitli

işlemleme üniteleri

Katkı

depoları

|

Harmanla-ma

|

Ulusal ve

Uluslararası standartlara uygun yağlama yağları

|

Satış

|

Şekil-3: Tam otomatik madeni yağ harmanlama üniteleri

Batch sistemde baz yağlar ve katkı maddeleri ayrı ayrı

ısıtmalı tanklarda depolanır, her tankın, kendine ait pompası, boru hattı ve

otomatik valfı bulunur; bunlar her tankı karıştırma kazanlarına bağlar. Gerekli

herbir madde bilgisayar kontrollü ve otomatik olarak peşpeşe tartılır,

karıştırılır ve dolum öncesi ara tanklara gönderilir.

Otomatik harmanlama büyük üretim lotları için uygulanır.

Boru hattı sisteminde, hortum manifoldlarını en aza indirmek amacıyla

çok-çıkışlı akım dağıtıcılar bulunur.

SAĞLIK VE GÜVENLİK

Sağlık: Güvenli çalışma eğitimleri verilmeli ve/veya, kimyasal maddelerle çalışılırken ve

gürültü, ısı, örnek alma, kontrol etme, bakım, genel duruş gibi hallerde, uygun

personel koruyucu ekipmanların gereği anlatılmalıdır.

Yangın Önleme ve Korunma: Bir delik veya sızıntı

olması durumunda sistemde yanmaya yol açabilecek kaynaklar kontrol edilmelidir.

2. DİĞER

PROSESLER

2.1. Madeni

Yağlar, Vakslar ve Gresler

Madeni yağlar veya yağlama yağları ve vakslar, atmosferik ve

vakum distilasyonu kalıntı (residu) fraksiyonlarının rafinasyonuyla elde

edilir. Çeşitli proseslerde uygulanan temel işlemler, kalıntı fraksiyonlarından

asfaltlar, sülfolanmış aromatikler, parafinik ve izoparafinik vaksların

uzaklaştırılmasıdır. Vakum ünitesinden alınan dip ürün, asfaltı giderildikten

sonra doğrudan-çekilen (straight-run) yağlama yağı hammaddeyle birleştirilir,

ön ısıtma yapılır ve solventle (genellikle fenol veya furfural) ekstrakt

edilerek rafinat elde edilir.

Yağlama Yağı ve

Vaks (Mum) Üretim Prosesleri

Hammadde

|

Geldiği Yer

|

Proses-ler

|

Tipik Ürünler

|

Verildiği Yer

|

Lube oil,

katkı maddeleri

|

Vakum

distilasyonu, hidrotreating, solvent devaksing, solvent ekstrak-siyon,

diğerleri

|

Treatment

|

Vaksız

rafinat

|

Madeniyağ

harmanlama, kompaundlama

|

Vaks

|

Gres kompaundlama

|

a. Vaks Üretim Prosesi

Ekstraksiyon ünitesinden alınan rafinat önemli miktarda vaks

içerir; bunun solvent ekstraksiyonu ve kristalizasyonla ayrılması gerekir.

Rafinat bir solventle (propan) karıştırılır ve ısı değiştiricilerde ön soğutma

yapılır. Soğutucuda (chiller) propan buharlaştırılırken kristallenme

sıcaklığına erişilir ve besleme tanklarına süzülür. Vaks sürekli olarak

süzülerek ayrılır ve kalan yağın geri kazanılması için soğuk suyla yıkanır.

Yağdan solventin geri kazanılması flashing ve buharla sıyırmayla yapılır. Vaks,

sonra sıcak solventle ısıtılır, soğutulur, süzülür ve yağların tümünü gidermek

için son bir yıkama yapılır.

b. Yağlama Yağı

Prosessi

Vaksı giderilmiş rafinat, diğer distilat fraksiyonlarıyla

harmanlanır ve sonraki işlemlere geçilir; fevkalade seçici ekstraksiyon

prosesleriyle ve solventlerle (furfural, fenol, v.s.) viskozite indeks, renk,

kararlılık, karbon kalıntısı, sülfür ve oksidasyona dayanıklılık özellikleri

kazandırılır.

Tipik bir fenol ünitesinde, treating kısmında rafinat ve

fenol 400° F’ın altındaki bir sıcaklıkta karıştırılır. Sonra fenol, işlemlenmiş

yağdan ayrılarak resaykıla verilir. İşlemlenmiş yağlama yağı baz stoklarına,

bazı katkı maddeleriyle karıştırılarak (veya birleştirilerek), istenilen fiziksel

ve kimyasal özellikler kazandırılır (motor yağları, endüstriyel yağlayıcılar ve

metal işleme yağları gibi).

c. Gres Yağı

Üretim Prosesi

Gres, metalik sabunlar (uzun zincirli hayvansal yağ

asitlerinin tuzları) ve katkı maddelerini, bir yağlama yağı ortamında,

400°-600° F sıcaklıklarda harmanlayarak yapılır. Üretim kontinü veya batch

(kesikli) olabilir. Gresin özellikleri kullanılan sabundaki metalik elemente

(kalsiyum, sodyum, aluminyum, lityum, v.s.) ve katkı maddelerine göre

belirlenir. Gres, yağda-çözünmeyen bir kalınlaştırıcı maddenin (genellikle bir

sabundur) bir akışkan (sentetik veya bir mineral yağdır) içinde çok ince

dağıtılmış haldeki karışımıdır. Karışıma, içerdiği sabun ve yağın kazandırdığı

özellikler dışında gereken performans özellikleri katkı maddeleri ilavesiyle

sağlanır.

Gresin sabun cinsi uygulama alanına göre farklıdır; lityum

ve lityum-kompleks sabunlu gresler kullanım alanları geniş greslerdir. Bunların

dışında aluminyum, baryum, kalsiyum, sodyum, lityum ve stronsiyum sabunları ile

poliüre, aluminyum kompleks ve benton bazlı gresler de vardır.

Greslerde önemli bir özellik ısıya direncin kalitatif bir

göstergesi olan damlama noktasıdır. Damlama noktası gresin yarı-katı hale

geçmesidir ve kullanım sıcaklığını saptamada yararlanılan bir testtir; örneğin,

basit lityum sabunlu bir gresin damlama noktası 195 0C, önerilen

maksimum servis sıcaklığı ise 160 0C’dir. Otomotiv servis gresleri

ASTM D 4950 şartnamesiyle tanımlanır.

Burada greslerle ilgili detaylara girilmeyecektir, örnek

olarak Şekil-4‘de gres üretim fabrikası basit bir akım diyagramı verilmiştir.

Gres Yağı Üretimi

Hammadde

|

Geldiği Yer

|

Prosesler

|

Tipik Ürünler

|

Verildiği Yer

|

Baz

yağlar, Yağ asitleri, Kimyasal maddeler

|

Çeşitli

işlemleme üniteleri,

|

Harmanlama

|

Gres

yağları

|

Satış,

Depolama

|

Şekil-4: Gres üretim fabrikası

SAĞLIK VE GÜVENLİK

Sağlık: Harmanlama, örnek alma ve kompaundlama

sırasında personel, buhar, tozlar, buharları, metalik tuzlar ve diğer katkı

maddelerinden korunmalıdır. Gresler ve yağların cilde temasından kaçınmalıdır.

Güvenli çalışma eğitimleri verilmeli ve/veya, kimyasal maddelerle çalışılırken

ve gürültü, ısı, örnek alma, kontrol etme, bakım, genel duruş gibi hallerde,

uygun personel koruyucu ekipmanların gereği anlatılmalı, yağlama yağları ve

vaks üretiminde hidrokarbonlar ve kimyasal maddelerin alınması ve taşınması

kuralları belirlenmelidir.

Güvenlik: Fenol 400° F’ın üzerinde korozyona neden

olduğundan işlemleme sıcaklığının kontrol edilmesi önemlidir. Kesikli (batch)

veya in-line harmanlama operasyonları, istenilen ürün kalitesini devamlı kılmak

için sıkı kontrol gerektirir. Birikintiler temizlenmeli ve oluşabilecek

delikler hemen onarılmalıdır. Dramlar veya paketlerdeki katkı maddeleri

dikkatle alınmalı ve taşınmalıdır. Vaks, drenaj veya atık sistemleri

tıkayabilir.

Yangın Önleme ve Korunma: Yağlama yağı harmanlama ve

vaks proses alanlarında olabilecek delikler veya ürün veya buhar sızıntılarının

yakıcı bir kaynakla teması potansiyel yangın tehlikesidir. Elde edilen

ürünlerin depolanması, dökme veya paketlenme işlemleri belirlenen kurallara

göre yapılmalıdır. Madeniyağ harmanlamada yangın olasılığı azdır.

2.2.

Doymamışlar (UNSAT) Gaz Fabrikaları

Doymamış (unsat) gaz fabrikalarında, FCC, TCC, geciktirilmiş koklaştırıcı tepe ürünü ve fraksiyonlayıcı çıkışlarından gelen akımlar işlenerek hafif hidrokarbonlar (C3 ve C4 olefinler) elde edilir. Tipik bir unsat fabrikasında gazlar sıkıştırılır, bir fraksiyonlayıcı absorbere gönderilmeden önce veya sonra (ki burada bütanı giderilmiş benzin ile karıştırılır) aminle işlemlenerek hidrojen sülfür uzaklaştırılır. Hafif fraksiyonlar bir reboilerde ısıyla ayrılır, atık gaz bir sünger absorbere gönderilir, dipler ise bir debütanizere verilir. Bütanı giderilen hidrokarbonların bir kısmı resaykıla alınır. Tepe gazları, alkilasyon ünitesinde hammadde olarak kullanılmak üzere bir depropanizere beslenir.

Doymamışlar

(Unsat) Gaz Fabrikası Prosesleri

Hammadde

|

Geldiği Yer

|

Prosesler

|

Tipik Ürünler

|

Verildiği Yer

|

Gaz

oiller

|

FCC, TCC,

geciktirilmiş koklaştırıcı

|

Treatment

|

Benzin

|

Resaykıl,

treating

|

Gazlar

|

Alkilasyon

|

SAĞLIK VE GÜVENLİK

Sağlık: Bu prosesler kapalı olduğundan normal çalışma

koşullarında maddelerle temas çok azdır. Monoetanolamin (MEA), dietanolamin

(DEA) ve metildietanolamin (MDEA) gibi amin bileşikleri ve hidrokarbonlarla

temas olasılığı vardır. Güvenli çalışma eğitimleri verilmeli ve/veya kimyasal

maddelerle çalışılırken ve gürültü, ısı, örnek alma, kontrol etme, bakım, genel

duruş gibi hallerde, uygun personel koruyucu ekipmanların gereği

anlatılmalıdır.

Güvenlik: Unsat gaz fabrikalarında kullanılan FCC

hammaddesinden dolayı, ıslak hidrojen sülfür ve siyanürler korozyona sebep

olabilir. Hammadde, geciktirilmiş koklaştırıcıdan veya TCC ünitesinden

alınıyorsa hidrojen sülfür ve gaz kompresörlerinin yüksek basınçlı kısımlarında

toplanan depozitler (amonyum bileşikleri) korozyon yapar.

Yangın Önleme ve Korunma: Kaçaklar, sızıntılar ve

buharların yakıcı kaynaklarla temas etmesi potansiyel birer yangın

tehlikesidir.

2.3. Doymuşlar

(SAT) Gaz Fabrikaları

Doymuş bileşik (SAT) gaz fabrikaları rafineri gaz

bileşenlerini ayırır; alkilasyon için bütanlar, benzin harmanlama bileşeni

olarak kullanılmak üzere pentanlar, yakıt olarak LPG’ler ve petrokimyasallar

için etan sayılabilir.

Sat gaz prosesleri hammaddeye ve talebe göre seçildiğinden,

her rafineri farklı sistemler kullanır; genellikle absorbsiyon-fraksiyonlama

veya doğrudan fraksiyonlama gibi. Absorbsiyon-fraksiyonlamada, çeşitli rafineri

ünitelerinden gelen gazlar ve sıvılar bir absorber-deetanizöre (etan giderici)

beslenir; burada C2 ve daha hafif fraksiyonlar, daha ağır

fraksiyonlardan lean (hafif, ince) oil absorbsiyonuyla ayrılır ve fuel gaz veya

petrokimyasal besleme olarak kullanılmak üzere uzaklaştırılır. Daha ağır fraksiyonlar

distillenerek bir debütanizöre gönderilir ve lean oil absorber-deetanizöre geri

döndürülür, Debütanizörde C3/C4’ler pentanlardan ayrılır,

hidrojen sülfürde kurtarmak için yıkanır (scrubb) ve propan ve bütanın

ayrılması için bir splittere beslenir. Fraksiyonlayıcı sat gaz fabrikalarında

absorbsiyon kademesi bulunmaz.

Doymuşlar (Sat)

Gaz Fabrikası Prosesleri

Hammadde

|

Geldiği Yer

|

Prosesler

|

Tipik Ürünler

|

Verildiği Yer

|

Rafineri

gazları

|

Rafineri

çeşitli üniteleri

|

Absorbsiyon,

fraksiyonlama

|

Pentanlar

|

Benzin

harmanlama

|

Bütan

|

Alkilasyon

|

|||

LPG

bileşenleri

|

LPG harmanlama

|

|||

Etan

|

Petrokimya

kompleksi

|

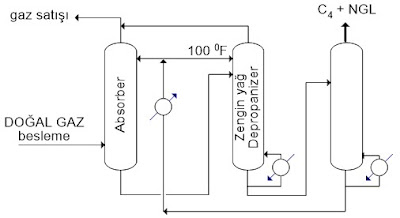

a. Absorbsiyon

Doğal gaz sıvılarının absorbsiyonla çekilmesi, su giderme

prosesine benzer; aradaki önemli fark glikol yerine, NGL ye karşı seçimli absorblayıcı

özelliği olan bir yağ kullanılmasıdır. Doğal gaz absorbsiyon kulesinden

geçerken soğuk “zayıf (lean)” absorbsiyon yağıyla temas eder ve içerdiği sıvı

hidrokarbonları bu yağda bırakır. NGL ile zenginleşen yağ kuleyi dibinden terk

eder. Bu “zengin” absorbsiyon yağı, etan, propan, bütanlar, pentanlar ve diğer

daha ağır bazı hidrokarbonların bir karışımını içerir.

Zengin yağ zayıf yağ kazanlarına beslenir ve NGL’lerin

kaynama sıcaklıklarının üstünde, fakat absorbsiyon yağınınkinden daha düşük

sıcaklıklarda ısıtılır. Bu proses kriyojenik proses kadar etkin değildir, doğal

gazdaki propanın sadece %70 i ile bütan ve doğal benzinin tamamı kazanılır

(Şekil-5). Proseslerde doğal gazdaki CO2 miktarına göre absorbent

seçme esnekliği vardır.

Doğal Gazdan Hidrokarbon

Sıvıların Çekilmesi

Hammadde

|

Geldiği Yer

|

Prosesler

|

Tipik Ürünler

|

Verildiği Yer

|

Doğal

gaz,

Absorblayıcı

yağ

|

Doğal gaz

boru hattı

|

Absorbsiyon,

Distilasyon

|

Saf doğal

gaz

|

Satış

veya yardımcı işletmeler

|

NGL

|

Üniteler

|

|||

C4’ler

|

Üniteler

|

Şekil-5: Çevre şartlarında yapılan bir absorbsiyon prosesi

Şekil-6: Soğutularak yapılan bir absorbsiyon prosesi

Absorbsiyon veriminin artırılması için daha hafif ve

soğutulmuş absorblayıcı yağların kullanıldığı proseslerle, 1997’de geliştirilen

ve solvent olarak C5+NLG bileşenlerinin kullanıldığı

solvent-absorbsiyon teknolojileri de vardır. Bu tip proseslerde propan verimi

%95 lere kadar çıkar (Şekil-6).

b. Doğal Gaz

Sıvılarını Fraksiyonlama

Doğal gaz akımından ayrılan NGL, fraksiyonlama işlemleriyle

içerdiği bileşiklere ve istenilen karışımlara ayrılır. Fraksiyonlama karışımda

bulunan hidrokarbonların kaynama noktalarına bağlı bir ayırma yöntemidir. Tüm

fraksiyonlama prosesi akımdaki en hafif bileşiklerden başlayarak kademe kademe

daha ağır bileşiklerin ayrılmasına kadar ilerler. Özel fraksiyon kolonları

ayrılan fraksiyonun adıyla tanımlanır.

Fraksiyonlama

Prosesi

Hammadde

|

Geldiği Yer

|

Prosesler

|

Tipik Ürünler

|

Verildiği Yer

|

Doğal gaz

(sıvılaştırılmış)

|

Distilasyon

|

Etan

Propan

Bütan

Benzin

|

Şekil-7 : Doğal gaz sıvılarının fraksiyonlanması

Deetanizör, NGL akımından etanı ayırır, Depropanizör,

propanı ayıran kademedir, Deetanizör, kademesinde bütanlar buharlaştırılarak

ayrılırken geride LNG (liquified natural gas; sıvılaştırılmış doğal gaz))

akımındaki pentanlar ve daha ağır fraksiyonlar kalır. Bütan Splitter veya

Deizobütanizörde ise normal ve izobütanlar ayrılır. (Şekil-7)

2.4.

Refrijerasyon

Doğal gazdan hidrokarbon sıvıların ayrılması için uygulanan

bir prosestir. Doğal gaz sıvıları, doğal gazı sıvı bileşikler yoğunlaşıncaya

kadar soğutarak elde edilir. Soğutma işleminde freon, propan veya etilen

kullanılır (Şekil-8).

Refrijerasyon

Prosesi

Hammadde

|

Geldiği Yer

|

Prosesler

|

Tipik Ürünler

|

Verildiği Yer

|

Doğal gaz

Soğutucu

(freon, propan veya etilen)

|

Doğal gaz

boru hattı

|

Soğutma,

Distilasyon

|

Etan,

propan

bütan,

benzin

LNG

|

Şekil-8: Soğutma yöntemiyle NGL üretimi.

Proseste iki soğutma (refrijerasyon) çevrimi bulunur:

hammaddeyi ön-soğutma ve sıvılaştırma. Ön soğutma çevriminde azalan derecelerde

dört değişik basınç ve sıcaklık (soğutucu gaz yoluyla) uygulanan hammadde doğal

gaz buradan kriyojenik ısı değiştiriciye verilir. Burada daha fazla soğutulur,

yoğunlaştırılır ve basıncı düşürülerek (1.08 bar ve –163.1 0C de)

LNG depo tankına gönderilir.

2.5.

Kriyojenik Genleşme Prosesi

Kriyojenik proses düşük sıcaklıklarda yapılır. Gaz proses

fabrikalarının çoğunda kriyojenik teknoloji bulunur. Propan üretimi hedefli

proseslerde yüksek gaz giriş basınçlarında %95, etan hedefli proseslerde ise

%92 etan verimi elde edilebilir.

Bazı hallerde hafif NGL ürünlerinin doğal gaz akımında

bırakılması daha ekonomik. Yine de etan ve diğer hafifler bu proseste çok düşük

sıcaklıklara inilebildiğinden istenmesi halinde elde edilebilir.

Turbo Genleşme

Prosesi

Hammadde

|

Geldiği Yer

|

Prosesler

|

Tipik Ürünler

|

Verildiği Yer

|

Doğal gaz

|

Doğal gaz

boru hattı

|

Soğutma,

Distilasyon

|

Etan,

propan

bütan,

benzin

saf doğal

gaz

|

.

Şekil-9 : Bir turbo genleşme prosesi akım şeması (Ortloff GSP)

Gaz akımını –150 0F gibi derecelere kadar

soğutmanın çeşitli yolları vardır. Bunlardan en çok uygulanan ve etkin

olanlardan biri turbo-expander (genleştirici) prosesidir. Proseste doğal gazı

dış refrijerantlarla önce soğutulur, sonra soğutulmuş gazlar bir genleştirici

türbine verilerek hızla genleştirilir, dolayısıyla gazın sıcaklığı daha da

düşer. Bu hızlı sıcaklık düşmesiyle gaz akımındaki etan ve diğer

hidrokarbonlar yoğunlaşırken, metan gaz halini korur.

Doğal gazın genleştirilmesi sırasında açığa çıkan enerji,

gaz metan akımının tekrar sıkıştırılmasında kullanılır (Şekil-9)

2.6.

Kuru-yatak adsorbsiyon prosesleri

Bu proseslerde doğal gazdaki su ve bazı NGL bileşikleri,

örneğin silikajel gibi katı bir desikant yüzeyinde adsorblanarak ayrılır. Doğal

gaz akımından ayrılan NGL bir seri distilasyon kolonundan geçirilerek etan,

propan, bütanlar ve doğal benzin elde edilir.

SAĞLIK VE GÜVENLİK

Sağlık: Prosesler kapalı sistemlerde yapıldığından

normal çalışma koşullarında maddelerle temas olasılığı çok azdır. Yine de

hidrojen sülfür, karbon dioksit ve dietanolamin veya sodyum hidroksit gibi

önceki işlemlerden gelen diğer maddelerle temas edilebilir.Güvenli çalışma

eğitimleri verilmeli ve/veya, kimyasal

maddelerle çalışılırken ve gürültü, ısı, örnek alma, kontrol etme, bakım, genel

duruş gibi hallerde, uygun personel koruyucu ekipmanların gereği

anlatılmalıdır.

Güvenlik: Hidrojen sülfür, karbon dioksit ve önceki

işlemler sonucunda oluşan diğer bileşiklerden dolayı korozyon olabilir. Amonyak

içeren akımlar işlenmeden önce kurutulmalıdır. Isı değiştiricileri korumak için

katkı maddeleri kullanılır. Tepe akımları, korozyon inhibitörleriyle kontrol altına

alınır.

Yangın Önleme ve Korunma: Kaçaklar, sızıntılar ve

buharların yakıcı kaynaklarla temas etmesi potansiyel birer yangın

tehlikesidir.

2.7. Asfalt

Üretimi

Asfalt, birinci distilasyon operasyonlarından sonra kalan

kalıntı (residu) fraksiyonun bir kısmıdır ve kullanım yerlerine göre başka

proseslerden geçirilir. kalıntı 750° F dolayında ısıtılır ve kraking olmaması

için bir vakum kolonuna yüklenir; bu yöntem genellikle yol-katranı asfaltının

üretiminde kullanılır.

Çatı malzemesi olarak kullanılan asfalt hava üflemeyle

üretilir. Kalıntı bir boru kazanda alevlenme noktasına yakın bir sıcaklığa

kadar ısıtılır ve üflemeli bir kuleye verilir; kuleye önceden belirlenmiş bir

süre boyunca sıcak hava injekte edilir. Asfaltın dehidrojenasyonuyla hidrojen

sülfür, oksidasyonuyla sülfür dioksit meydana gelir. Kulenin tepesinden çeşitli

kirlerin girmemesi için paravan olarak kullanılan buhar, içerdiği

hidrokarbonların ayrılması için bir yıkayıcıdan geçirilir.

Üçüncü bir yöntem, asfaltın solvent deasfalting (asfalttan

arındırma, asfalt giderme) prosesiyle elde edilmesidir.

2.8. Hidrojen

Üretimi

Yüksek-saflıkta hidrojen (%95-99) hidrodesülfürizasyon,

hidrojenasyon, hidrokraking ve petrokimyasal proseslerde kullanılır. Rafineri

yan-ürünü olarak üretilen hidrojen (temelde katalitik reformer ürün

gazlarından), genellikle tüm rafinerinin taleplerini karşılayamaz, ilave

hidrojen üretimine veya dış kaynaklardan hidrojen alımına gereksinim olur.

Hidrojen üretiminde kullanılan en popüler metot buhar

reforming prosesidir. Prosesin temeli buharla hidrokarbonların bir katalizör

varlığında (örneğin, nikel-bazlı) 750-1000 0C reaksiyona sokularak

hidrojen ve karbon oksitlerin elde edilmesidir. Reaksiyon endotermik olduğundan

dışarıdan ısı verilmesi gerekir.

Reform edilmiş gaz akımı fazla miktarda karbon monoksit

içerir. Bu nedenle reformerden çıkan akım CO-şift prosesinden geçirilerek

karışımdaki karbon monoksit hidrojen ve karbon dioksite dönüştürülür,

dolayısıyla hidrojen verimi artırılır. Şift reaksiyonu, CO ve buhar arasındaki

reaksiyonun tam olması için yüksek sıcaklık (300-500ºC) ve düşük sıcaklıkta

(200ºC) yapılan iki kademeli bir prosestir; her kademede farklı katalizörler

kullanılır (Şekil-10).

CO + H2O → H2

+ CO2

Reaksiyonlarda açığa çıkan karbon dioksiti uzaklaştırmak

için geliştirilmiş (ve geliştirilmekte olan) çeşitli prosesler vardır; bunlar

arasında absorbsiyon, adsorbsiyon, membran separasyon metotları sayılabilir.

Buhar reforming prosesleri ile hidrojen üretiminde çeşitli

hammaddeler kullanıllabilir; bunlar, doğal gaz (metan), metanol, LPG buhar,

benzin buhar reforming, etanol, Fischer Tropsch (FT) reaksiyonlarından elde

edilen distilatlardır.

Şekil-10: Karbon monoksit şift prosesi akım şeması

Doğal Gaz (Metan) Buhar Reforming: Su buharıyla

yapılan endotermik ve çok uygulanan bir reforming prosesidir, Ancak reaksiyonun

endotermik olması dışarıdan ısı verilmesini gerektirdiğinden oldukça

komplekstir.

Doğal gazın buhar reformingi ile hidrojen üretimi Dünya

üretiminin %50’sini oluşturur; metanın ağırlıkça %25’i hidrojendir, reaksiyon

3-25 bar basınçtaki katalizörlü (Co-Ni) reaktördeki metana 700-1000 0C

sıcaklıktaki buhar verilerek yapılır.

Metan reforming reaksiyonu:

CH4 (g) + H2O

→ 3H2 + CO - 206 kJ/mol

Şift reaksiyonu

CO + H2O → H2

+ CO2.

Bu yöntemde açığa çıkan CO miktarı 2000 ppm den büyüktür; bu

değer biryüksek sıcaklık şift konverterde CO <1000 ppm seviyesine düşürülür

(Şekil-11). Buradan çıkan akım PSA (Pressure Swing Adsorption) saflaştırma

ünitesine verilerek kalan karbon monoksit (<10 ppm düşürülür.), karbon

dioksit, metan, nitrojen, v.s., uzaklaştırılır ve ~%99.9995 saflıkta hidrojen

elde edilir.

Hidrojen Üretim

Prosesi

Hammadde

|

Geldiği Yer

|

Prosesler

|

Tipik Ürünler

|

Verildiği Yer

|

Doğal gaz

|

Doğal gaz

boru hattı veya deposu

|

Buhar

reforming,

Saflaştırma

(PSA)

|

Hidrojen

|

Şekil-11: Metan buhar reforming prosesi akım şeması

LPG Buhar Reforming: Sıvı petrol gazlarının buhar

reformingi doğal gazın (metan) reformingi ile hemen hemen aynıdır.

LPG Buhar Reforming

C3H8 + 3H2O

→ 3CO + 7H2 3CO

+ 3H2O → 3CO2 + 3H2

Toplam reaksiyon;

C3H8 +6H2O

→ 3CO2 + 10H2

LPG ~ 380 0C ye ısıtılır, kobalt molibden

katalizör ve çinko oksit yataktan geçirilerek kükürtten arındırılır. Buradan

çıkan gaz akımı buharla karıştırılıp 480 0C de ön-ısıtma yapıldıktan

sonra nikel katalizörlü bir reformerde verilir ve karbon monoksit ile hidrojene

dönüştürülür (1). Reaktörden çıktıktan sonra (800 0C) ~350 0C

ye soğutulur, demir katalizörlü ikinci bir reaktöre gönderilir, CO ve buhar,

hidrojen ve CO2 e dönüştürülür (2). Kalan CO ve diğer safsızlıklar

bir saflaştırma ünitesinden (PSA) geçirilir ve %99.9995 saflıkta H2

elde edilir.

Metanol Buhar Reforming: Bu reaksiyon endotermiktir

ve dışarıdan ısı verilmesini gerektirir.

CH3OH (buhar) + H2O

(buhar) → 3H2 + CO2 - 49 kJ/mol

CH3OH (buhar) → 2H2

+ CO - 95 kJ/mol (+su ile)

Metanolün hidrojen ve karbon dioksite parçalanması

reaksiyonu prosesinin ilk kademesinde buhar kullanılmaz. Buhar veya su, sadece

suyun karbon monoksitle hidrojene parçalanmasında kullanılır. Reaksiyon 300 0C

gibi oldukça düşük sıcaklıklarda yapılır; düşük sıcaklık metanole, doğal gaza

göre avantaj sağlar. Doğal gaz buhar reformingde hidrojen verimi 67-70 arasında

iken, bu proseste %80 dolayındadır.

Proses aşağıdaki kademelerden oluşur:

·

Metanol ve demineralize suyun karıştırılması

·

Karışımın ısıtılması ve buharlaştırılması

·

Metanolün parçalanması ve şift konversiyonu

Toplam reaksiyon endotermiktir ve ilave ısı gerekir. Proses

gazı soğutulup kondensat ayrılır. Son aşama saflaştırmadır.

Benzin Reforming: Benzin reformu yakıt pilleriyle

çalışan araçlar için çok önemlidir. Benzin, araç dolum istasyonlarında da

reform edilebilir ve elde edilen hidrojen sıkıştırılarak araç depolarına

verilir. Benzin reformerler henüz ticari boyutlarda değildir, fakat bazı

hidrojen üretici sistemler yapan firmalar nafta reformerler yapmaktadırlar.

Nafta ve LPG reformerler birbirine benzer, aynı

katalizörlerle ve aynı sıcaklıklarda çalışırlar. Benzin de aynı koşullarda reform

edilebilir; oktan molekülünün benzini temsil ettiği varsayıldığında,

reaksiyonlar soldaki gibidir.

Benzin reforming:

C8H18 +8H2O

→ 8CO + 17H2 8CO

+ 8H2O → 8CO2 + 8H2

Toplam reaksiyon:

C8H18 +16H2O

→ 8CO2 + 25H2

2.9. MTBE

Fabrikaları

Yüksek oktan sayılı oksijenatlar, metanol, etanol gibi

alkollerin rafinerilerin FCC ünitesinden çıkan dallanmış olefinlerle (izobüten

ve izopenten gibi) asit katalizörlerin varlığında eterleştirme reaksiyonuyla

elde edilirler. En çok kullanılan oksijenatlardan MTBE

(2-metoksi-2-metilpropan), izobütenin (IB) metil alkol ile asidik ortamda

esterleştirilmesiyle elde edilir. Reaksiyon sıvı fazda ve 40-70 0C

aralığında yapılır. Asidik ortam kuvvetli bir asit katyon değiştirici reçineyle

(Amberlit 15 veya 35 gibi) sağlanır; dönüşüm % 100’e yakındır.

Metanol + izobütilen + H+

→ MTBE

İzobütilenin, çift bağ nedeniyle elektronca zengin bir

bölgesi vardır; H+ iyonu bu yerlere bağlanarak pozitif yüklü bir ara

bileşik, bir katyon meydana getirir. Bu bileşik yeni bir elektronca zengin

bölge arar ve metanol molekülünün bağlanmamış elektron çifti içeren oksijenine

etkileşir ve nötral bileşik haline dönüşür.

BE’nin aktivitesine pek çok parametre etkindir; sıcaklık,

besleme hızı IB konsantrasyonu, metanol/IB molar oranı ve reaktör tipi

(adyabatik, resaykıl veya izotermal) gibi.Her durumda proses, MTBE’ye karşı yüksek

seçiciliği garantilemek için stökiyömetrik miktardan biraz fazla metanolle

yapılır. Operasyonun stökiyömetrik oranların altında yapıldığında izobüten

dimerleri (diizobüten, DIB) oluşur (3 reaksiyonu). Katalizörün zaman içinde

aktivitesinin azalmasıyla yüksek molekül ağırlıklı polimerler de oluşabilir.

Beslemede (ham madde) su bulunması katalizörün aktivitesini engelleyeceğinden

izobütenin hidrasyonuyla tersiyer bütil alkol (TBA, 2-metil-2-propanol) oluşur

(2). Bu nedenle MTBE ünitelerinde nem miktarı çok az olmalıdır. Reaksiyonlar

aşağıdaki sırayı izler.

1. Esterleşme reaksiyonu

2. Hidrasyon reaksiyonu

3. Dimerizasyon reaksiyonu

MTBE ünitelerinin ortam koşullarına göre yukarıdaki

reaksiyonlardan 2 ve 3 reaksiyonlarına kayması nedeniyle MTBE prosesi,

metanolün azaltılması veya kesilmesiyle III reaksiyonunda görüldüğü gibi

izookten (ve dolayısıyla izooktan) üretimine yönlendirilebilir.

Çeşitli eterleştirme prosesi vardır; bunlar arasında hafif

krak naftanın ve olefinlerin eterleştirilerek MTBE (metil tersiyer bütil eter),

TAME (tersiyer amil metil eter), veya karışık eterlerin üretimi, FCC (veya

buhar kraking) ünitelerinden çıkan akımlardaki dienlerin önce

hidrojenlendirilmesi, polimerleştirilmesi ve sonra eterleştirilmesi gibi

prosesler sayılabilir.

MTBE veya karışık eterlerin üretimi: Tersiyer

izoolefinler ve metanol katalizörlü (örneğin, bir katyon değiştirici reçine)

bir ortamda reaksiyona girerek yüksek oktan sayılı eterleri meydana getirir.

Tersiyer C4 olefinlerden MTBE, tersiyer C5 olefinlerden

TAME, tersiyer C6 olefinlerden ThxME (tersiyer heksil metil

eterler), tersiyer C7 olefinlerden ThpME (tersiyer heptil metil

eterler) elde edilir. Metanol yerine etanol kullanıldığında bu bileşiklerin

etil eterleri oluşur.

Reaktörden alınan akım birinci fraksiyonlayıcıya gönderilir.

Burada eter ve ağır hidrokarbonlar (C5 ler ve daha ağırlar), reaksiyona

girmemiş C4 ler ve daha hafiflerden ayrılır. Metanolün büyük bir kısmı ile

reaksiyona girmemiş izoolefinler reaktöre geri döndürülür. Kalan metanol ve

hafif oksijenatlar (dimetil eter ve su) tepe ürünü içinde kalır.

MTBE veya Karışık

Eterlerin Üretimi

Hammadde

|

Geldiği Yer

|

Prosesler

|

Tipik Ürünler

|

Verildiği Yer

|

FCC hafif

benzin,

C4 ler

Metanol

veya etanol

|

FCC

ünitesi

|

Eterleştirme,

Distilasyon

|

Eterler

|

Benzin harmanlama

|

C3+

|

||||

C4+

|

Alkilasyona

|

Şekil-12: MTBE veya karışık eterlerin üretimi