1. PARÇALANMA PROSESLERİ

Hampetrolün basit distilasyonuyla çıkan ürünler gerek miktar ve gerekse tür olarak pazar gereksinimlerini karşılayamaz; bu nedenle, ilave rafineri prosesleriyle hidrokarbonların moleküler yapıları değiştirilerek istenilen ürün karışımları elde edilir. Bu proseslerden kraking ağır ve yüksek kaynama noktalı petrol fraksiyonlarını, daha değerli ürünlere (benzin, fuel oiller ve gaz oiller gibi) dönüştürmek için uygulanan parçalama veya kırma prosesidir. İki temel parçalanma prosesi vardır, Isı ve basınç uygulanan termal (ısıl) kraking ve Katalizör varlığında yapılan katalitik kraking prosesleri.

Katalitik kraking iki genel sınıflamaya tabi tutulabilir,

Gaz oil moleküllerinin birincil parçalanması, parçalanmış ürünlerin ikincil

şekillenmesi ve yeniden parçalanması. Katalitik kraking prosesinin termal

kraking prosesinden farklılıkları; reaksiyonda katalizör kullanılması, düşük

sıcaklık, düşük basınç, daha fazla esneklik ve reaksiyon mekanizmasının iyonik

olmamasıdır (Şekil-1). Termal kraking ve katalitik kraking proseslerinden

çıkan ürünlerin dağılımı farklıdır; çünkü bu iki proses farklı mekanizmalar

üzerinden yürür (Tablo-1).

Şekil-1:Termal ve katalitik kraking proseslerinde ürün dağılımları

Tablo-1: Termal

ve katalitik kraking ürünlerinin kıyaslaması

Hidrokarbon Tipi

|

Termal

Kraking

|

Katalitik

Kraking

|

n-

Parafinler

|

C2 temel üründür, fazla

miktarda C1 – C3 ve C4 – C16

olefinler; az miktarda dallanmalar.

|

C3 – C6 temel

üründür, az miktarda C4’lerden büyük olefinler; fazla miktarda

dallanmalar

|

Olefinler

|

Yavaş çift bağ şifti, az miktarda

iskelet izomerizasyonu; H transfer çok az ve seçici olmayan tersiyer

olefinler, alifatiklerden çok az miktarlarda aromatikler (~500 0C’de)

oluşması

|

Hızlı çift bağ şifti, kapsamlı iskelet

izomerizasyonu; H transferi çok fazla ve seçici tersiyer olefinler,

alifatiklerden çok fazla miktarlarda aromatikler (~500 0C’de)

oluşması

|

Naftenler

|

Parçalanma hızı parafinlerden daha

yavaştır.

|

Yapısal gruplar eşdeğer ise parafinlerle

aynı hızda parçalanırlar.

|

Alkil

aromatikler

|

Parçalanma yan zincirlerde olur.

|

Parçalanma halkadan sonraki grupta

olur.

|

1.1. Termal

Parçalanma Prosesleri

Termal kraking, ağır yağ moleküllerini, herhangi bir

katalizör yardımı olmadan, yüksek sıcaklıklarda daha hafif fraksiyonlara

parçalama işlemidir; genellikle benzin verimini artırmak için uygulanan ilk prosestir.

İlk ısıl proses 1913’lerde geliştirildi. Distile yakıtlar ve ağır yağlar

(oiller) büyük dramlarda basınç altında ısıtılarak, vuruntu özellikleri daha

iyi olan küçük moleküllere dönüştürüldü. Ancak, bu yöntemde fazla miktarda

katı, istenmeyen kok oluşmuştur. Visbreaking, buhar krakingi ve koklaştırma

yeni termal kraking prosesleridir.

Termal kraking sıcaklık ve zamana bağlıdır. Hidrokarbonlar

katalizörsüz ortamda yüksek sıcaklıklara (425-650 0C) ısıtılarak

reaksiyonlar başlatılır. İlk reaksiyon serbest radikaller oluşmasıdır; C-C

bağının bölünmesiyle başlar ve her iki karbon üzerinde çiftleşmemiş birer

elektron kalır.

Serbest radikaller son derece reaktiftir ve kısa-ömürlüdür; alfa-kesilmesine, beta-kesilmesine ve polimerizasyona uğrar. Alfa-kesilmesi serbest radikalin bağlı olduğu karbondan bir önceki karbonda, beta-kesilmesi ise iki önceki karbonda kırılma olmasıdır. Beta-kesilmesiyle bir olefin (etilen) ve bir primer serbest radikal meydana gelir; serbest radikaldeki karbonlar iki eksilmiştir.

Yeni oluşan primer serbest radikal tekrar beta-kesilmesine

uğrayarak tekrar etilen oluşur.

Alfa-kesilmesi termodinamik olarak zordur; ancak kısmen de

olda meydana gelir. Alfa-kesilmesiyle metil radikali oluşur, bu radikal nötral

bir hidrokarbon molekülden bir hidrojen alarak metan haline dönüşürken ortamda

ikincil ve üçüncül serbest radikaller meydana gelir.

Metil radikale benzer şekilde R – C.H2

radikalin de diğer bir parafinden bir hidrojen atomu almasıyla ikincil

bir serbest radikal ve daha küçük bir parafin molekülü meydana gelir.

R – C. H2 radikali H3 C.

radikalinden daha kararlıdır, dolayısıyla R – C. H2 ‘nin

hidrojen alma hızı metil radikalinden daha düşüktür. Bu reaksiyon sırası C1

ve C2’lerce zengin, fakat alfa-olefinlerce fakir bir ürün dağılımı

oluşturur. Serbest radikaller az miktarda dallanmaya (izomerizasyon) uğrar.

a. Visbreaking

Termal kraking prosesinin yumuşak bir formu olan visbreaking

işleminde atmosferik veya vakum distilasyon kalıntıları, katalizörsüz ortamda

ısıl olarak parçalanarak gaz, nafta, distilatlar ve düşük viskoziteli fuel oile

dönüştürülür.

Termal serbest radikal parçalanmayla, hammaddenin fırında

kalma süresi, fırının sıcaklığı ve basıncı kontrol altında tutularak istenilen

moleküllerin oluşması sağlanır. Belirli bir hammadde ile, örneğin fuel oil ile

yapılan incelemeler, reaksiyon koşulları ağırlaştıkça, 204 0C’de

parçalanan katranın viskozitesinin önce düştüğü, fakat sonra tekrar

yükseldiğini göstermiştir. Viskozitedeki bu ters dönüş belirli bir noktadan

sonra fuel oilde kararsızlığın oluştuğunu gösterir.

Visbreakıng

Prosesleri

Hammadde

|

Geldiği Yer

|

Prosesler

|

Tipik Ürünler

|

Verildiği Yer

|

Kalıntı

|

Atmosferik

ve vakum distilasyonu

|

Dekom-pozisyon

|

Benzin,

Distilat

|

Hidrotreating

|

Buhar

|

Hidrotreating

|

|||

Gazlar

|

Gaz

fabrikası

|

Şekil-2: Visbreaking prosesi

Atmosferik kuleden gelen kalıntı atmosfer basıncında

ısıtılır (800°-950° F) ve bir ısıtıcıda az miktarlarda parçalanır. Aşırı

krakingi kontrol etmek amacıyla soğuk gaz oille soğutulur ve bir distilasyon

kulesine gönderilir. Visbreaking mumsu kalıntıların akma noktasını düşürmek ve

daha hafif fuel oillere karıştırabilmek için kalıntıların viskozitesini

azaltmak amacıyla uygulanır. Ürün talebine bağlı olarak, işlem sırasında orta

distilatlar da elde edilebilir. fraksiyonlama kulesinin tabanında biriken ısıl

olarak parçalanmış kalıntı katran, vakumla, bir sıyırıcıya çekilir ve distilat

resaykıl edilir.

Tablo-2: Tipik

bir hampetrol hafif vakum kalıntısının

visbreaking ürünleri

visbreaking ürünleri

Ürünler

|

Verim

|

Ürünler

|

Verim

|

Gaz, C4-,

%ağ.

|

2.1

|

Gaz Oil,

165°C - 343°C, %hac.

|

14.1

|

Nafta,

C5- 165°C, %hac.

|

5.0

|

Kalıntı

fuel oil, Vol%

|

81.1

|

Kalıntı fuel oilün

viskozitesi, cS, 122°F: 185

b. Koklaştırma

Koklaştırma, ağır kalıntıları daha hafif ürünlere ve

distilatlara dönüştürmede uygulanan şiddetli bir termal kraking metodudur.

Koklaştırmada straight-run benzin (kok naftası) ve katalitik kraking hammaddesi

olarak kullanılan orta-distilat fraksiyonlar elde edilir. Proses hidrojeni

tümüyle yok ederek “kok” denilen bir karbon formu oluşturur. Proses sonunda

çıkan kok fazla miktarlarda sülfür ve metaller içerir. Yüksek sülfürlü

hammaddelere sürekli proses ve daha yüksek sıcaklıklar uygulanır; bu

koşullardaki, proses “akışkan koklaştırma”dır.

En çok kullanılan iki koklaştırma prosesi geciktirilmiş ve

sürekli (temas veya akışkan) koklaştırmadır. Hammaddeye, reaksiyon mekanizmasına,

zamana ve sıcaklığa bağlı olarak, süngerimsi, bal peteği ve iğne kok elde

edilir.

b.1. Geciktirilmiş Koklaştırma

Geciktirilmiş koklaştırma yarı-sürekli bir prosestir;

hammadde beslemesi süreklidir, fakat toplanan kok aralılıklarla çekilir.

Bu proseste ısıtılan şarj (atmosferik distilasyon kulesinden

çıkan kalıntı) büyük kok dramlarına transfer edilir; bunlar kraking

reaksiyonlarının tamamlanması için gerekli uzun residens (alıkonma) zamanına

(~24 saat) olanak tanır. Başlangıçta ağır hammadde bir fırına beslenir; burada

düşük basınçlarda (25-30 psi) yüksek sıcaklıklara (900°-950° F) ısıtılır.

Fırın, kontrol altında tutularak ısıtıcı tüplerde premature koklaşmayı

önleyecek şekilde dizayn edilmiştir. Sonra ısıtıcıdan bir veya daha fazla

sayıdaki kok dramlarına gönderilir; bunlarda sıcak malzeme 24 saat kadar

(geciktirilmiş) 25-75 psi basınçlarda bekletilerek daha hafif ürünlere

parçalanmasına zaman verilir.

Dramlardan çıkan buharlar fraksiyonlayıcıya geri

döndürülerek gaz, nafta ve gaz oiller ayrılır. Fraksiyonlayıcıdan çıkan daha

ağır hidrokarbonlar fırına geri döndürülür. Bir dramdaki kok miktarı, önceden

saptanan seviyeye ulaştığında akış bir sonraki drama çevrilerek prosesin

sürekli olması sağlanır.

Dolu drama buhar verilerek parçalanmamış hidrokarbonlar

sıyrılır, su enjeksiyonuyla soğutulur ve mekanik veya hidrolik yöntemlerle kok

boşaltılır. Mekanik yöntemde, dramın tabanından yükselen bir burgu sistemi

kullanılır. Hidrolik boşaltmada, dönen bir kesiciden fışkırtılan yüksek

basınçlı su ile kok kümeleri parçalanarak alınır.

b.2. Fleksikoklaştırma

Fleksikoklaştırma, termal kraking ve kok gazlaştırma/yanma

proseslerinin bir kombinasyonudur, süreklidir ve geciktirilmiş koklaştırmadan

daha yüksek sıcaklıklarda çalıştırılan bir hareketli-yatak prosesidir. Termal

krakingle kalıntı yağlardan gaz, sıvı ve kok ürünler oluşur. Bunu takip eden

gazlaştırma/yanma prosesinde karbon yandaki reaksiyonlarla karbon monoksite

dönüşür.

Proses 50 psi basınçta çalıştırılan ve reaktör denilen

radyal bir mikserde yapılır. Mikserdeki hammadde, geri dönen sıcak kok

taneciklerinden transfer edilen ısıyı kullanarak ısıl olarak parçalanır (termal

kraking). Gazlar ve buharlar reaktörden alınır, herhangi bir reaksiyonun devam

etmemesi için soğutulur ve fraksiyonlarına ayrılır. İşlem görmüş kok bir sörc

dramına gelir, kaldırılarak yukarıdaki bir depoya ve sınıflandırıcıya

gönderilerek iri taneli olanlar ürün olarak ayrılır. Kalan kok ön ısıtıcıya

dökülür ve hammaddeyle resaykıla alınır. Koklaştırma, hem reaktörde ve hem de sörc

dramında olur. Proses otomatiktir, kok ve hammadde sürekli olarak akar

(Şekil-4).

Koklaştırma

Prosesleri

Hammadde

|

Geldiği Yer

|

Prosesler

|

Tipik Ürünler

|

Verildiği Yer

|

Kalıntı

|

Atm.

distilasyon

Katalitik

kraker

Çeşitli

üniteler

Treatment

Gaz

fabrikası

|

Bozunma (dekom-pozisyon)

|

Nafta,

Benzin

|

Distilasyon,

Harmanlama

|

Kok

|

Yükleme,

Resaykıl

|

|||

Gaz oil

|

Katalitik

kraker

|

Şekil-4: Fleksikoklaştırma

Tablo-3: Tipik

bir hampetrol hafif vakum kalıntısının

koklaştırma ürünleri

koklaştırma ürünleri

Ürünler

|

Verim

|

Ürünler

|

Verim

|

C2-,%ağ.

|

4.9

|

Kok, %ağ.

|

28.0

|

C3, C4, %ağ

|

3.7

|

C7, ppm

(ağ.)

|

<300

|

Nafta,

C5-205°C, %hac.

|

14.1

|

Metaller,

(Ni+V) ppm,ağ.

|

<0.3

|

Hafif krak

gaz oil, 205-343 0C, %hac.

|

32.5

|

Kalıntı,

%ağ.

|

<0.2

|

Hafif krak

gaz oil, 343 0C+, %hac.

|

27.9

|

SAĞLIK VE GÜVENLİK

Sağlık: Koklaştırma operasyonlarında hidrojen sülfür

ve karbon monoksit gibi zararlı gazlar ve eser miktarlarda polinükleer aromatik

maddelerle (PNA'lar) temas etme olasılığı vardır. Kok, slurry olarak

akıtıldığında, ıslak karbonun oksijen adsorblama özelliğinden dolayı, depolar

ve silolar gibi kapalı kaplar içinde oksijen tüketilir. Atık su çok yüksek

alkali özellik gösterebilir, oil, sülfürler, amonyak ve/veya fenol içerebilir.

Koklaştırma prosesinde, sıcak kokun alınması sırasında, veya bir buhar-hattı

kaçağı oluşması durumunda, veya buhar, sıcak su ile, veya koklaştırıcılar

açılırken çıkan sıcak slurry ile temas etme olasılıkları vardır. Kimyasal

maddelerle çalışma, ısı ve gürültü, örnek alma, kontrol, bakım ve benzer aktiviteler

gibi tehlike yaratacak durumlarda kullanılması gereken koruyucu malzemeler ve

çalışma güvenliği ile ilgili eğitimler verilmelidir.

Güvenlik: Termal krakingde sour ham maddeler

işleniyorsa, metal sıcaklıkları 450° ve 900° F’a ulaştığında korozyon olur;

900° F’ın üstünde kok meydana gelerek metal yüzeyini koruyucu bir tabakayla

kaplar. Fırın, dramlar, kulenin alçak kısımları ve yüksek sıcaklıklardaki ısı

değiştiriciler korozyonla karşı karşıyadır. Koklaştırma prosesinde

sıcaklıkların 900° F’ın üstünde kontrol edilememesi halinde hidrojen sülfür

korozyonu da meydana gelir.

Kontinü termal değişiklikler kok dramındaki tüplerin

deformasyonuna ve kırılmasına neden olur.Koklaştırmada, sıcaklık 10°-20° F

aralığında kontrol edilmelidir. Yüksek sıcaklıklar dramdan çok zor çıkartılan

sert kok oluşmasına sebep olur. Tersine, sıcaklıkların çok düşük olması

durumunda yüksek-asfalt içeren slurry (çamur) şeklinde ürünler oluşur.

Geciktirilmiş koklaştırıcı fırın tüplerinde kok yığılmasını önlemek amacıyla su

veya buhar enjeksiyonu yapılabilir. Koklaştırıcıdan su tamamen akıtılmalıdır,

böylece, dram sıcak kok ile yeniden doldurulurken herhangi bir patlama

tehlikesi önlenmiş olur. Acil durumda, kok dramlarının üstünde bulunan çalışma

platformlarından çıkış olanağı bulunmalıdır.

Yangın Önleme ve Korunma: Termal kraking kapalı bir

proses olup, sıvı gaz ve buharların olası deliklerden sızarak ısıtıcı gibi

yakıcı kaynaklarla temas etmesi potansiyel bir yangın tehlikesidir. Koklaştırma

operasyonunda yangın, buhar veya ürün sızıntılarından dolayı olabilir.

Koklaştırma sıcaklıkları kontrol dışında kalırsa koklaştırıcı içinde ekzotermik

reaksiyon meydana gelir.

1.2. Katalitik Parçalanma Prosesleri

a. Katalitik Kraking

Katalitik kraking, kompleks hidrokarbonları basit

moleküllere parçalayarak daha hafif ve daha çok istenen ürünlerin kalite ve

miktarlarını artırmak ve kalıntıları azaltmak amacıyla uygulanır. Bu prosesle

hidrokarbon bileşiklerin moleküler yapıları yeniden düzenlenerek (rearrange)

ağır hidrokarbon hammaddeler gazyağı, benzin, LPG, ısıtma yağı ve petrokimyasal

hammaddeler gibi daha hafif fraksiyonlara dönüştürülür.

Katalitik kraking, kraking reaksiyonun bir katalizör

üzerinden yapılmasıdır. Katalizörler, zeolit, aluminyum hidrosilikat, boksit ve

silika-alumina olabilir.

Katalitik kraking, ağır molekülleri daha hafif ürünlere

dönüştürürken katalizörler kullanılması dışında, termal kraking prosesine

benzer. Kraking reaksiyonunda bir katalizör (kimyasal reaksiyonun yürümesine

yardımcı olan, fakat içinde yer almayan maddeler) kullanılmasıyla, termal

kraking prosesinde uygulanandan daha hafif çalışma koşullarında, yüksek verimli

kalitesi yükseltilmiş ürünler elde edilir. Tipik çalışma sıcaklıkları 850°-950°

F, basıncı ise 10-20 psi’dir. Rafineri kraking ünitelerinde kullanılan

katalizörler tipik katı maddelerdir (zeolit, aluminyum hidrosilikat, işlem

görmüş bentonit toprağı, fuller toprağı, boksit ve silika-alumina); toz,

tanecikler, pellet veya özel şekillendirilmiş haldedirler.

Katalitik Kraking ve Katalizörler

Katalitik kraking proseslerinde, genellikle

kompleks alumino silikatlardan hazırlanan zeolit katalizörler kullanılır.

(Önceleri aluminyum oksit ve silisyum

dioksit karışımı katalizörler kullanılırdı.)

Proseste hidrokarbonlar ve çok ince taneli toz

halindeki katalizör karıştırılır ve yüksek sıcaklıktaki reaksiyon bölmesine

akar. Karışım bir sıvı dibi davranır, bu nedenle proses akışkan katalitik

kraking veya akışkan yataklı katalitik kraking olarak tanımlanır. Gaz

hammaddelerle çalışıldığında da karışımın bir sıvı gibi davranmasına karşın

reaksiyonlar heterojen katalizör reaksiyonları sınıflamasına girer; katalizör

ve reaktantlar ayrı fazlardadırlar.

zeolit

C15H32

¾¾¾¾® 2C2H4 + C3H6 +

C8H18

etilen propilen oktan

Modern kraking proseslerinde zeolit katalizörler

kullanılmaktadır; bunlar, kompleks alumino silikatlardır, negatif (-) yüklü

Al-Si-O içeren büyük bir grupla Na+ (veya H+) gibi pozitif

yüklü bir elementten oluşur.

Zeolit katalizör, bir alken molekülüyle temas

ettiğinde (+) ucuyla, alkende karbon atomuna bağlı bir hidrojeni iki

elektronyla beraber koparır. Alkendeki karbon atomu (+) yülkenir; grop,

karbonyum iyonu (veya karbokaryon) haline dönüşür. Benzer şekilde çaşitli

ürünler elde edilir.

|

Katalitik kraking proseslerinin termal krakinge üstünlüğü

daha fazla benzin üretimi ağırlıklı olması ve oluşan hidrokarbon bileşenlerinin

çoğunun anti-knock (vuruntu önleme) özellikler taşımasıdır. Aynı zamanda

istenmeyen olefinik maddeler oluşumu da çok azdır; bunlar, polimerizasyonla gum

(yapışkan kalıntı) yaparlar. Diğer bir avantajı da, LPG üretiminde kullanılan C3

ve C4 elde edilmesidir. Katalitik krakingde termal krakinge kıyasla

daha az metan ve C2’ler çıkar. Bu farklılıkların temel nedeni,

katalitik proseslerde asidik katalizörlerin, oluşan karbonyum iyonunu desteklemesidir.

Karbonyum iyonu, termal kraking proseslerinde oluşan serbest

radikallerden daha seçicidir. Bir karbonyum iyonu (karbon katyon), bir karbon

atomunun sadece altı elektronu ve bir pozitif yükünün bulunduğu atomlar grubu,

bir serbest radikal ise, bir atomun çiftleşmemiş bir elektron içerdiği atomlar

grubudur. Katalitik krakingde hidrür ve metil iyonları da rol oynarlar.

Katalitik kraking prosesindeki reaksiyonlar aşağıda

verilmiştir. Karbonyum iyonları üç yoldan oluşur:

- Zeolitlerin

(katalizör) asidik (Brönsted-Lowry) tarafındaki bir protonun, kraking

prosesiyle oluşan bir olefin hidrokarbona eklenmesiyle

- Bir

parafin, izoparafin veya naften hidrokarbondan, bir Lewis asitle bir hidrür

iyonu çıkarılarak

- 1

veya 2’den bir karbonyum iyonu vasıtasıyla bir başka hidrokarbondan bir

hidrür çıkararak başka bir karbonyum iyonu oluşturmasıdır

Katalitik krakingle parçalanma reaksiyonunda karbon bağı

bölünür.

Karbon-karbon beta fisyonu, karbonyum iyonunun her iki

tarafında, en az üç karbon atomu içeren en küçük bölümle (fragman) olur. Yeni

oluşan karbonyum iyonu tekrar beta bölünmeye uğramadan önce yeniden

düzenlenir (rearragement reaksiyonu); bu reaksiyon da katalitik krakingden

çıkan etilen veriminin düşük olmasının nedenlerinden biridir. Bütil karbonyum

iyonu, beta fisyonla, propilen ve metilkarbonyum iyonunu verir. İzopropil

karbonyum iyonu (CH3 - C+H - CH3) beta fisyona

uğramaz.

Siklik olefinler ve aromatikler, birbirini takip eden

hidrojen transfer reaksiyonuyla üretilirler. Birincisinde bir proton,

ikincisinde hidrür transfer edilir.

Bu reaksiyonlar peşpeşe devam ederek siklik karbonyum iyonu

bir aromatik hidrokarbona dönüşür. Katalitik kraking prosesinde üç temel

fonksiyon vardır:

·

Reaksiyon: Hammadde katalizörle etkileşerek

farklı hidrokarbonlara parçalanır

·

Rejenerasyon: katalizör, kok kalıntıları yakılarak

yeniden aktive edilir

·

Fraksiyonlama: Parçalanan hidrokarbon akımları

çeşitli ürünlere ayrılır

Katalitik kraking prosesleri üç tiptir:

·

Fluid katalitik kraking (FCC)

·

Hareketli-yataklı katalitik kraking

·

Termofor katalitik kraking (TCC)

Kraking prosesleri çok esnektir, çalışma parametreleri

istenilen ürün talebine göre ayarlanabilir. Krakinge ilave olarak, katalitik

aktiviteler dehidrojenasyon, hidrojenasyon ve izomerizasyon reaksiyonlarını da

içerir. Katalitik kraking prosesinin hammaddeleri straight-run gaz oil, vakum

gaz oil, atmosferik kalıntı, ağır son ürünler ve vakum kalıntısıdır. Ürünleri

ise n-parafinler, izoparafinler, aromatikler, naftenler ve olefinlerdir.

a.1. Fluid Katalitik Kraking, FCC

FCC modern rafinerilerdeki benzin üretim proseslerinin

kalbidir. “Fluid” sözcüğü, katı katalizörün reaktörde akışkan halde bulunduğunu

tanımlar; katalizör, reaktörünün reaksiyon bölümüyle katalizör rejenerasyon

bölümü arasında sürekli olarak akar. FCC’de oluşan önemli reaksiyonlar aşağıda

verilmiştir.

1. Kraking

Parafinler olefinlere ve daha küçük moleküllü parafinlere

parçalanır.

C10H22 ¾®

C4H10 + C6H12

Olefinler daha küçük olefinlere parçalanır.

C9H18 ¾®

C4H8 + C5H10

Aromatik yan-zincir kesilir.

Ar C10H21 ¾®

Ar C3H9 + C5H12

Naftenler (siklo-parafinler) olefinlere ve daha küçük

halkalı bileşiklere parçalanır.

siklo C10H201

¾® C6H12 + C4H8

2. İzomerizasyon

Olefin bağı şifti (yer değiştirme)

1-C4H8

¾® trans-2-C4H8

Normal olefinlerden izoolefinlere

n-C5H10

¾® izo-C5H10

Normal parafinlerden izoparafinlere

n-C4H10

¾® izo-C4H10

Sikloheksandan siklopentana

C6H12 ¾®

C5H9CH3

3. Hidrojen transferi

naften + olefin ®

aromatik + parafin

Sikloaromatizasyon

C6H12 + 3

C5H10 ¾® C5H6 + 3 C5H12

4. Trans-alkilasyon / alkil

grup transferi

C6H4 (CH3)2

+ C6H6 ¾® 2 C5H5CH3

5. Olefinlerin naftenlere siklizasyonu

C7H14 ¾®

CH3-siklo-C6H11

6. Dehidrojenasyon

n-C8H18 ¾®

C8H16 + H2

7. Dealkilasyon

izo-C3H7 -

C6H5 ¾® C6H6 + C3H6

8. Kondensasyon

Ar-CH = CH2

+ R1CH = CHR2 ¾® Ar - Ar + 2H

FCC, yüksek sıcaklıklar ve düşük basınçlarda, bir toz

katalizör (ortalama 60 mikron büyüklüğünde) kullanılarak ağır fraksiyonlar,

benzine harmanlanacak değerli hafif moleküllere dönüştürülür. Katalizörün

tanecik büyüklüğü önemlidir; çünkü, hidrokarbon karışımıyla etkileşirken bir

sıvı gibi davranır. FCC, özellikle C3-C5 aralığında

doymamış hafif hidrokarbonlar üretir; bunlar petrokimya ham maddeleri olarak ve

alkilat üretiminde kullanılırlar.

FCC en çok kullanılan katalitik kraking prosesidir. Yağ

(oil), çok küçük partiküller halindeki ve hava ile veya yağ buharlarıyla

akışkan hale getirilmiş olan katalizörlü ortamda parçalanır; Akışkan krakerde

bir katalizör bölümü ve bir de fraksiyonlama bölümü bulunur; bunlar, entegre

proses üniteleri olarak beraber çalışırlar. Katalizör bölümünde reaktör ve

rejeneratör vardır. Rejeneratör, yükselticinin de bulunduğu sistem ile

katalizör sirkülasyon ünitesini oluşturur. Akışkan katalizör, reaktör ve

rejeneratör arasında, taşıyıcı ortamlar olan hava, yağ buharları ve buharla

sürekli olarak sirküle edilir.

Katalitik Kraking Prosesleri

Hammadde

|

Geldiği Yer

|

Prosesler

|

Tipik Ürünler

|

Verildiği Yer

|

Gaz oiller, asfaltı giderilmiş yağlar

|

Distilasyon kuleleri, koklaştırıcı, visbreaker, deasfalter

|

Bozunma (dekompozis-yon), değiştirme

|

Benzin

|

Treater harmanlama

|

Gazlar

|

Gaz fabrikası

|

|||

Orta distilatlar

|

Hydrotreater, harmanlama, resaykıl

|

|||

Petrokimyasal hammaddeler

|

Petrokimya, veya diğerleri

|

|||

Kalıntı

|

Kalıntı yakıt harmanı

|

Tipik bir FCC prosesinde önceden ısıtılmış olan bir

hidrokarbon şarjı, reak-törden çıkıp yükselticiye girerken rejenere edilmiş

sıcak katalizörle karıştırılır. Şarj, yükseltici içinde bir resaykıl akımıyla

birleştirilir, buharlaştırılır ve sıcak katalizörle reaktör sıcaklığına

(900°-1000° F) yükseltilir. Karışım yükselticide yukarıya doğru çıkarken, şarj

10-30 psi basınçta parçalanır. Daha modern FCC ünitelerinde krakingin tamamı

yükselticide gerçekleşir. Reaktör, bu tip ünitelerde bir reaktör gibi değil,

siklonlar için bir toplama kabı gibi fonksiyon görür. Parçalanma, reaktör

siklonlarında yağ buharları katalizörden ayrılıncaya kadar devam eder. Elde edilen

ürün akımı bir fraksiyonlayıcı kolona yüklenir ve fraksiyonlarına ayrılır; bu sırada

çıkan ağır yağlar yükselticiye geri döndürülür. Proses süresince katalizörün

üzerinde toplanan koktan kopup kurtulan harcanmış katalizör rejenere edilir. Harcanmış

katalizör, rejeneratöre akar; burada kok kalıntılarının çoğu, önceden ısıtılmış

hava ve harcanmış katalizörün karıştırıldığı dip kısımda yanar (Şekil-5).

a.2. Hareketli (Moving) Yatak Katalitik Kraking

Bu proses de FCC prosesine benzer. Katalizör pelletler

halindedir, sürekli olarak, konveyörle veya pnömatik kaldırıcı tüplerle

ünitenin tepesine bir depolama hoppere taşınır, sonra kendi ağırlığıyla reaktör

boyunca aşağı akar ve son olarak bir rejeneratöre girer. Rejeneratör ve hopper

reaktörden buhar contasıyla (seal) izole edilmiştir. Parçalanmış gaz

fraksiyonlayıcıda resaykıl gaz, oil, klarified oil, distilat, nafta ve ıslak

gaza ayrılır.

a.3. Termofor Katalitik Kraking

Tipik bir termofor katalitik kraking ünitesinde, ön ısıtma

yapılmış hammadde katalitik reaktör yatak boyunca kendi ağırlığıyla akar.

Buharlar katalizörden ayrılır ve bir fraksiyonlama kulesine gönderilir.

Harcanmış katalizör rejenere edilir, soğutulur ve resaykıl edilir.

Rejenerasyondan çıkan flue gaz, ısı kazanımı için bir karbon monoksit kazanına

gönderilir.

SAĞLIK VE GÜVENLİK

Sağlık: Katalitik kraking kapalı bir sistem

olduğundan, normal operasyonlar sırasında tehlikeli maddelerle temas etme

olasılığı çok azdır. Numune alma sırasında sıcak (700° F) hidrokarbon sıvılar

veya buharlarla temas olabileceği gibi, sistemde herhangi bir sızıntı veya

delinme halinde de böyle tehlikeli durumlarla karşılaşılabilir. Ayrıca, ürün

veya buhar kaçağı varsa hidrojen sülfür ve/veya karbon monoksitle yüz yüze

gelinebilir.

Katalizör rejenerasyonunda buharla sıyırma ve kok giderme

işlemleri yapılır. Elde edilen akışkan haldeki atık akımlarda hammaddeye, ham

maddelere ve uygulanan prosese bağlı olarak değişik miktarlarda hidrokarbon,

fenol, amonyak, hidrojen sülfür, merkaptan ve diğer maddeler bulunur. Kraking

prosesinde nikel katalizörler kullanıldığında istenmeyen nikel karbonil

oluşabilir ki bu madde ile temas tehlikelidir. Personele güvenli çalışma

ve/veya uygun koruyucu malzeme kullanımı ile ilgili eğitimler verilmeli ve

uygulamalar yaptırılmalıdır; bunlar arasında kimyasal maddelerle nasıl

çalışılacağı, gürültü ve ısı varlığında çalışma, prosesten numune alma, kontrol

etme, bakım ve benzeri aktiviteler ile harcanmış katalizörün alınması, yeni

katalizörün doldurulması, sistemde olabilecek delik ve sızıntılar için alınacak

önlemler sayılabilir.

Güvenlik: Kraking prosesinin gerektiği gibi

ilerlediğinden ve proses akımına hiçbir kirlilik girmediğinden emin olmak için,

hammadde, ürün ve resaykıl akımlarından düzenli olarak numuneler alınmalı ve

kontrol testleri yapılmalıdır. hammaddedeki korozif maddeler ve kalıntılar gaz

kompresörlerini bozar. Pompalar, kompresörler ve ısı değiştiriciler gibi kritik

ekipmanın kontrolleri gerektiği şekilde yapılmalıdır. Sour ham maddelerle

çalışıldığında, 900° F’ın altında korozyon beklenebilir. Sıvı ve buhar fazların

bulunduğu yerlerde, nozullar ve platform desteklerinin olduğu alanlarda

korozyon meydana gelir.

Yüksek nitrojenli hammaddelerle çalışıldığında amonyak ve

siyanür çıkışı olabilir; bu durum, FCC tepe sistemindeki karbon çeliği

malzemede korozyona, parçalanmaya veya kabarcıklar oluşmasına yol açar. Bu

etkiler suyla yıkama veya korozyon önleyiciler kullanılarak en az düzeye

indirilebilir. Ana kolondaki tepe kondenserlerini, amonyum hidrosülfürün neden

olacağı zararlardan korumak için suyla yıkama da uygulanabilir. Erozyondan

dolayı oluşabilecek delikler, ekspanderlerde (genişletici) katalizör

toplanması, tepe besleme hatlarında (hammadde kalıntılarından) koklaşma olup

olmadığı ve diğer normal dışı operasyon koşulları kontrol altında tutulmalıdır.

Yangın Önleme ve Korunma: Ekzotermik reaksiyonlardan

kaçınmak için, katalizördeki sıvı hidrokarbonlar veya giren ısıtılmış yakma

hava akımı kontrol altında tutulmalıdır. Katalitik kraking ünitelerindeki

ısıtıcılar nedeniyle, herhangi bir delik veya buhar sızıntısı yangına yol

açabilir. Yangından korunmak için kolonlar ve destek malzemeleri üzerine

çeşitli izolasyon malzemeleri kaplanır, izolasyonun ekonomik olmadığı ve yangın

suyu hortumlarının ulaşamadığı yerlerde ise sabit su spreyleri veya sis

sistemlerinden yararlanılır.

b. Hidrokraking

Hidrokraking prosesi hidrotreatinge benzer, ancak reaksiyon

koşulları daha ağırdır ve moleküler büyüklüklerde önemli küçülmeler olur. Ham

madde ağır straight run vakum gaz oil, ağır sentetik ham gaz oil, ısıl veya

katalitik olarak parçalanmış fraksiyonlar veya ekstrakt edilmiş vakum kulesi

dip ürünleridir.

Hidrokraking FCC prosesine de benzer, fakat ortamdaki

hidrojen, örneğin koklaşma gibi bazı ikincil reaksiyonları engeller.

Reaksiyonlarda karışık metal sülfür katalizörler kullanılır (Al2O3

üzerinde NiS ve MoS, veya NiS ve WS2 lü); asidik siteler SiO2,

Al2O3, silika-alumina ve zeolit gibi maddelerdir.

Hidrojen siteleri ise NiS/MoS, NiS/WS2, Pt dir; NH3 ve H2S

reaksiyonları engeller. Aşağıda bazı hidrokraking reaksiyonları verilmiştir.

1. Heteroatom uzaklaştırma

2. Aromatiklerin hidrojenlendirilmesi

3. Hidrodesiklizasyon

4. Alkan hidrokraking

Hidrokraking, katalitik kraking ile hidrojenasyonun

birleştirildiği iki-kadameli bir prosestir; oldukça ağır hammaddeler, daha çok

istenilen ürünlerin elde edilmesi amacıyla hidrojenli ortamda parçalanır.

Proseste yüksek basınç ve yüksek sıcaklıklar, bir katalizör ve hidrojen

kullanılır. Hidrokraking prosesi katalitik kraking veya reforming prosesleri

ile işlenemeyen veya zor işlenen hammaddeler uygulanır; bunlar, çoğunlukla

polisiklik aromatik bileşikleri yüksek olan ve/veya yüksek konsantrasyonlarda

iki temel katalizör zehirli kükürt ve nitrojenli bileşikler içeren

hammaddelerdir.

Hidrokraking prosesi, hammaddenin yapısına ve iki

reaksiyonun (hidrojenasyon ve kraking) göreceli hızlarına bağlıdır. Ağır

aromatik hammadde, çok yüksek basınçlarda (1,000-2,000 psi) ve yüksek

sıcaklıklarda (750°-1,500° F), özel katalizörlerle hidrojenli bir ortamda daha

hafif ürünlere dönüştürülür. Hammadde yüksek oranlarda parafin içeriyorsa,

hidrojenin asıl fonksiyonu polisiklik aromatik bileşiklerin oluşmasını

önlemektir. Hidrokraking prosesinde hidrojenin diğer önemli bir rolü, katran

oluşumunu azaltmak ve katalizör üzerinde kok toplanmasını önlemektir.

Hidrojenasyon prosesi, ayrıca, hammaddedeki sülfür ve nitrojenli bileşikleri,

hidrojen sülfür ve amonyağa dönüştürür.

Hidrokraking, alkilasyon hammadde için oldukça fazla

miktarlarda izobütan üretir. Hidrokraking prosesiyle yüksek kaliteli jet

yakıtları için önemli özellikler olan düşük akma ve islenme noktası olan izomer

ürünler de elde edilir.

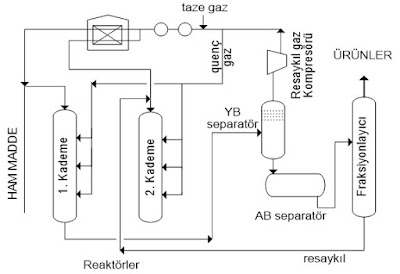

İlk kademede, ön ısıtma uygulanmış hammadde resaykıl

hidrojenle karıştırılarak birinci-kademe reaktöre gönderilir; burada

katalizörler sülfür ve nitrojen bileşiklerini, hidrojen sülfür ve amonyağa

dönüştürür. Aynı zamanda sınırlı hidrokraking de olur. Birinci kademeyi terk

eden hidrokarbonlar soğutulur, sıvılaştırılır ve bir hidrokarbon ayırıcısına

verilir. Hidrojen, hammadde resaykıl edilir, sıvı bir fraksiyonlayıcıya

gönderilir. Üretilmesi istenen ürünlere bağlı olarak (benzin bileşenleri, jet

yakıtı ve gazyağı), fraksiyonlayıcı birinci kademe reaktör ürününün bir kısmını

fraksiyonlarına ayırır. Gazyağı-aralığındaki fraksiyon ayrı bir yan-çekiş

(side-draw) ürünü olarak alınabilir veya fraksiyonlayıcı dibinde, gaz oille

beraber bırakılabilir.

Fraksiyonlayıcı dibindekiler tekrar bir hidrojen akımıyla

karıştırılır ve ikinci kademeye şarj edilir. Bu şarj kısmen hidrojenasyona

uğradığından (birinci kademede kraking ve reforming), ikinci kademedeki

operasyonlar daha şiddetlidir (yüksek sıcaklıklar ve basınçlar). Birinci

kademenin çıkış ürünlerinde olduğu gibi ikinci kademe ürünleri de, hidrojenden

ayrıldıktan sonra fraksiyonlayıcıya verilir.

Hidrokraking

Prosesleri

Hammadde

|

Geldiği Yer

|

Prosesler

|

Tipik Ürünler

|

Verildiği Yer

|

Yüksek

akma noktalı hammaddeler, gaz oil, hidrojen

|

Katalitik

kraker, atm. ve vakum distilasyonu, koklaştırıcı; reformer

|

Dekom-pozisyon,

hidrojenasyon

|

Gazyağı,

jet yakıtı

|

Harmanlama

|

Gazyağı,

distilatlar

|

Harmanlama

|

|||

Resaykıl,

reforming gaz

|

Gaz fabrikası

|

SAĞLIK VE GÜVENLİK

Sağlık: Bu bir kapalı proses olduğundan, normal

operasyon koşullarında temas etmek en az düzeyde olması beklenir. Hidrokarbon

gazı ve buhar emisyonlarıyla karşılaşma, yüksek –basınç kaçakları nedeniyle de

hidrojen sülfür ve hidrojenle temas etme olasılıkları vardır. Katalizörün

rejenerasyonu sırasında büyük miktarlarda karbon monoksit çıkabilir. Katalizör

buharla sıyırma işlemi ve rejenerasyondan, acı su ve amonyak içeren atık

akımlar çıkar. Güvenli çalışma eğitimleri ve/veya personeli koruyucu uygun

ekipman kullanımıyla ilgili uygulamalar yapılmalıdır. bunlar arasında kimyasal

maddelerle nasıl çalışılacağı, gürültü ve ısı varlığında çalışma, proses

sırasında numune alma, kontrol etme, bakım ve benzeri aktiviteler ile harcanmış

katalizörün alınmasında alınacak önlemler sayılabilir.

Güvenlik: Bu ünitede çok yüksek basınçlar olduğundan

güvenlik malzemelerinin kontrol ve test edilmeleri önemlidir. Reaktör

yataklarının tıkanmaması için özel proses kontrolleri gerekir. Boşaltılan

koklaşmış katalizöre, demir sülfür-nedenli yangından korunmak için bazı

önlemler alınmalıdır. Koklaşmış katalizör boşaltmadan önce ya 120° F’ın altına

kadar soğutulmalı veya soğuyuncaya kadar nitrojenle inertleştirilmiş

konteynerler konulmalıdır.

Yüksek operasyon sıcaklıkları ve hidrojenli ortam nedeniyle

hammaddedeki hidrojen sülfür miktarı, şiddetli korozyona neden olmaması için,

minimum düzeyde olacak şekilde kontrol altında tutulmalıdır. Kondensasyon

alanlarında ki ıslak karbon dioksitin korozyonu da dikkate alınmalıdır. Yüksek

nitrojenli hammaddelerle çalışılırken amonyak ve hidrojen sülfür amonyum

hidrosülfür meydana getirerek, suyun çiğlenme noktası altındaki sıcaklıklarda

ciddi korozyona yol açar. Amonyum hidrosülfür acı (sour) su sıyırıcıda da

bulunur.

Yangın Önleme ve Korunma: Bu ünite çok yüksek

basınçlar ve sıcaklıklarda çalıştığından, Hidrokarbon sızıntıları ve hidrojen

kaçaklarının kontrol altonda tutulması, yangından korunmak için çok önemlidir.

Katalizör yüklenmesi sırasında, katalitik tozların patlayıcı konsantrasyonlara

ulaşmaması gerekir.

c. Buhar (Steam)

Reforming

Buhar reforming genellikle hidrojen üretimi için uygulanan

ve hammadde olarak doğal gaz ve çeşitli rafineri akımlarının kullanılabildiği

bir prosestir. Prosesin temeli buharla sülfürden arındırılmış hidrokarbonların

bir katalizör varlığında (örneğin, nikel-bazlı) 750-1000 0C

reaksiyona sokularak hidrojen ve karbon oksitlerin elde edilmesidir. Reaksiyon

endotermik olduğundan dışarıdan ısı verilmesi gerekir.

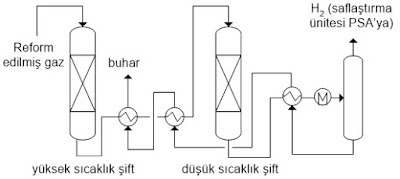

Reform edilmiş gaz akımı fazla miktarda karbon monoksit

içerir. Bu nedenle reformerden çıkan akım CO-şift prosesinden geçirilerek

karışımdaki karbon monoksit hidrojen ve karbon dioksite dönüştürülür,

dolayısıyla hidrojen verimi artırılır. Şift reaksiyonu, CO ve buhar arasındaki

reaksiyonun tam olması için yüksek sıcaklık (300-500ºC) ve düşük sıcaklıkta

(200ºC) yapılan iki kademeli bir prosestir; her kademede farklı katalizörler

kullanılır (Şekil-7).

CO + H2O ® H2 + CO2

Reaksiyonlarda açığa çıkan karbon dioksiti uzaklaştırmak

için geliştirilmiş (ve geliştirilmekte olan) çeşitli prosesler vardır; bunlar

arasında absorbsiyon, adsorbsiyon, membran separasyon metotları sayılabilir.

Buhar reforming prosesleri ile, örneğin, hidrojen üretiminde çeşitli

hammaddeler kullanılabilir; bunlar, doğal gaz (metan), metanol, LPG buhar,

benzin buhar reforming, etanol, Fischer Tropsch (FT) reaksiyonlarından elde

edilen distilatlardır.

Şekil-7: Karbon monoksit şift prosesi akım şeması

Doğal Gaz (Metan) Buhar Reforming: Su buharıyla

yapılan endotermik ve çok uygulanan bir reforming prosesidir, Ancak reaksiyonun

endotermik olması dışarıdan ısı verilmesini gerektirdiğinden oldukça

komplekstir.

Doğal gazın buhar reformingi ile hidrojen üretimi Dünya

üretiminin %50’sini oluşturur; metanın ağırlıkça %25’i hidrojendir, reaksiyon

3-25 bar basınçtaki katalizörlü (Co-Ni) reaktördeki metana 700-1000 0C

sıcaklıktaki buhar verilerek yapılır.

Metan reforming reaksiyonu:

CH4 (g) + H2O

® 3H2 + CO - 206 kJ/mol

Şift reaksiyonu

CO + H2O ® H2 + CO2.

Bu yöntemde açığa çıkan CO miktarı 2000 ppm den büyüktür; bu

değer biryüksek sıcaklık şift konverterde CO <1000 ppm seviyesine düşürülür

(Şekil-8). Buradan çıkan akım PSA (Pressure Swing Adsorption) saflaştırma

ünitesine verilerek kalan karbon monoksit (<10 ppm düşürülür.), karbon

dioksit, metan, nitrojen, v.s., uzaklaştırılır ve ~%99.9995 saflıkta hidrojen

elde edilir.

LPG Buhar Reforming: Sıvı petrol gazlarının buhar

reformingi doğal gazın (metan) reformingi ile hemen hemen aynıdır.

C3H8 + 3H2O

® 3CO + 7H2

3CO + 3H2O ® 3CO2 + 3H2

Toplam reaksiyon:

C3H8 +6H2O

® 3CO2 + 10H2

LPG ~ 380 0C ye ısıtılır, kobalt molibden

katalizör ve çinko oksit yataktan geçirilerek kükürtten arındırılır. Buradan

çıkan gaz akımı buharla karıştırılıp 480 0C de ön-ısıtma yapıldıktan

sonra nikel katalizörlü bir reformerde verilir ve karbon monoksit ile hidrojene

dönüştürülür (1). Reaktörden çıktıktan sonra (800 0C) ~350 0C

ye soğutulur, demir katalizörlü ikinci bir reaktöre gönderilir, CO ve buhar,

hidrojen ve CO2 e dönüştürülür (2). Kalan CO ve diğer safsızlıklar

bir saflaştırma ünitesinden (PSA) geçirilir ve %99.9995 saflıkta H2

elde edilir.

Metanol Buhar Reforming: Bu reaksiyon endotermiktir

ve dışarıdan ısı verilmesini gerektirir.

CH3OH (buhar) + H2O

(buhar) ® 3H2 + CO2 -

49 kJ/mol,

CH3OH (buhar) ® 2H2 + CO - 95 kJ/mol (+su ile)

Metanolün hidrojen ve karbon dioksite parçalanması

reaksiyonu prosesinin ilk kademesinde buhar kullanılmaz. Buhar veya su, sadece

suyun karbon monoksitle hidrojene parçalanmasında kullanılır. Reaksiyon 300 0C

gibi oldukça düşük sıcaklıklarda yapılır; düşük sıcaklık metanole, doğal gaza

göre avantaj sağlar. Doğal gaz buhar reformingde hidrojen verimi 67-70 arasında

iken, bu proseste %80 dolayındadır.

Proses aşağıdaki kademelerden oluşur: Metanol ve

demineralize suyun karıştırılması, karışımın ısıtılması ve buharlaştırılması,

metanolün parçalanması ve şift konversiyonu; toplam reaksiyon endotermiktir ve

ilave ısı gerekir. Proses gazı soğutulup kondensat ayrılır. Son aşama

saflaştırmadır.

Buhar Nafta Reforming: Sıvı hidrokarbonlardan

hidrojen elde edilmesinde kullanılan kontinü (sürekli) bir prosestir ve

buhar-metan reforming prosesine benzer. %35’e kadar aromatik içeren yakılar da

dahil, benzinin kaynama aralığında olan çeşitli naftalar kullanılabilir.

Sülfürlü bileşiklerin uzaklaştırıldığı ön işlemlemeden sonra hammadde buharla

karıştırılır ve hidrojenin elde edildiği reforming fırınına (1250-1500 0F)

alınır.

Benzin Reforming: Benzin reformu yakıt pilleriyle

çalışan araçlar için çok önemlidir. Benzin, araç dolum istasyonlarında da

reform edilebilir ve elde edilen hidrojen sıkıştırılarak araç depolarına

verilir. Benzin reformerler henüz ticari boyutlarda değildir, fakat bazı

hidrojen üretici sistemler yapan firmalar nafta reformerler yapmaktadırlar.

Nafta ve LPG reformerler birbirine benzer, aynı

katalizörlerle ve aynı sıcaklıklarda çalışırlar. Benzin de aynı koşullarda

reform edilebilir; oktan molekülünün benzini temsil ettiği varsayıldığında,

reaksiyonlar soldaki gibidir.

Benzin reforming

C8H18 +8H2O

® 8CO + 17H2

8CO + 8H2O ® 8CO2 + 8H2

Toplam reaksiyon

C8H18 +16H2O

® 8CO2 + 25H2

Etanol Buhar Reforming: Etanol, metan veya LPG den

daha düşük, fakat metanolden daha yüksek sıcaklıklarda reform edilir.

Reaksiyonları aşağıdaki gibi özetlenebilir.

C2H5OH

® C2H4 + H2O

C2H4 + H2 ® C2H5

C2H5 + ‘H2O ® 2CO + 5H2

Toplam reaksiyon:

C2H5OH + 4H2O ® 2CO2 + 6H2

Buhar Reforming

Prosesleri

Hammadde

|

Geldiği Yer

|

Prosesler

|

Tipik Ürünler

|

Verildiği Yer

|

Desülfürize

rafineri gazı

Doğal

gaz,

Nafta,

Benzin,

|

Çeşitli

treatment üniteleri

|

Dekompozisyon

(Bozunma)

|

Hidrojen

|

Proses

|

Karbon

dioksit

|

Atmosfer

|

|||

Karbon monoksit

|

Metan

|

Şekil-8: Metan buhar reforming prosesi akım şeması.

SAĞLIK VE GÜVENLİK

Sağlık: Prosesler kapalı sistemlerde yapıldığından

normal çalışma koşullarında maddelerle temas olasılığı çok azdır. Fazla

hidrojen, karbon monoksit ve/veya karbon dioksitle karşılaşma olasılığı vardır.

Kostik ve amin bileşikleri gibi proses maddeleri kondensatı kirletebilir.

Kullanılan özel prosese bağlı olarak güvenli çalışma eğitimleri verilmeli ve/veya, kimyasal maddelerle çalışılırken ve

gürültü, ısı, örnek alma, kontrol etme, bakım, genel duruş gibi hallerde, uygun

personel koruyucu ekipmanların gereği anlatılmalıdır.

Güvenlik: Bir kaçak olması halinde aşırı ısınmış

buhar ve sıcak gazlardan yangın çıkabilir.. Ön ısıtıcılarda korozyonu önlemek

için kostik yıkayıcıdan gelen akım da kontrol dilmelidir. Hammadde veya buhar

sisteminden gelebilecek klorürlerin reformer tüplerine girerek katalizörü

kirletmesi izin verilmemelidir.

Yangın Önleme ve Korunma: Kaçaklar, sızıntılar ve

buharların ısıtıcılar gibi yakıcı kaynaklarla temas etmesi potansiyel birer

yangın tehlikesidir.

d. Buhar Kraking

Buharla kraking, çeşitli petrokimyasal hammaddelerden

doymamış hidrokarbon-lar (örneğin, etilen, benzen gibi) elde etmek için

uygulanan önemli bir petrokimya prosesidir; rafinerilerde bazan (örneğin nafta

elde edilmesinde) uygulanır. Proseste doymuş hidrokarbonlar parçalanarak

doymamış küçük moleküllü hidrokarbonlara dönüşür.

Buhar kraking prosesinde çoğu serbest radikal mekanizması

üzerinden yürüyen yüzlerce kimyasal reaksiyon meydana gelir; temel reaksiyonlar:

·

Başlama reaksiyonu

·

Hidrojen çıkması

·

Radikal bozunması

·

Radikal eklenmesi

·

Sonlanma reaksiyonlarıdır

Başlama reaksiyonları prosesin ilk aşamasında olan ve bir

molekülün parçalanarak iki serbest radikale ayrılması reaksiyonudur. Kraking

fırınına beslenen hammaddenin çok az bir kısmı bu başlama reaksiyonuna uğrar,

ancak diğer reaksiyonların tetiklenmesi için başlangıçtaki serbest radikal

oluşumu gereklidir; radikal oluşumu, iki karbon atomu arasındaki kimyasal bağın

kırılmasıdır.

CH3CH3 → 2

CH3•

İkinci aşama olan hidrojen çıkmasında küçük bir serbest

radikal daha büyük bir molekülden hidrojen kopararak kendisi nötral bir molekül

haline dönüşürken diğer molekülü radikal haline dönüştürür.

CH3• + CH3CH3

→ CH4 + CH3CH2•

Radikal bozunması reaksiyonunda hidrojen kaybederek radikal

haline geçen molekül, bir alken molekülüyle küçük bir diğer radikale ayrılır.

CH3CH2• →

CH2=CH2 + H•

Radikal eklenmesi radikal bozunma reaksiyonunun tersi bir

reaksiyondur; bir radikal bir alkenle reaksiyona girerek daha büyük bir radikal

meydana getirir. Bu reaksiyon ağır hammaddelerle aromatik ürünlerin oluşmasını

açıklar.

CH3CH2• +

CH2=CH2 → CH3CH2CH2CH2•

Sonlanma reaksiyonları iki farklı mekanizma üzerinden yürür;

birleşmeyle sonlanma veya orantısız sonlanma. Birleşmeyle sonlanmada iki

serbest radikal birleşerek ikisinin toplamı büyüklükte nötral bir molekül

meydana gelir. Orantısız sonlanmada ise iki radikalden biri diğerinden bir

hidrojen transfer ederek bir alkenle bir alkan oluşturur.

CH3• + CH3CH2•

→ CH3CH2CH3

CH3CH2• + CH3CH2• → CH2=CH2 + CH3CH3

ürünleri başlıcaları etilen ve propilen olmak üzere çeşitli

hidrokarbonlar karışımıdır. Karışım tekrarlanan sıkıştırma ve distilasyon

işlemleriyle içerdiği bileşiklere ayrılır. Hammadde, etandan vakum gaz oile

kadar geniş bir aralığı kapsar; besleme ağırlaştıkça, piroliz benzin gibi yan

ürünlerin verimi artar. En çok kullanılan hammaddeler etan, bütan ve naftadır.

Proseste gaz veya sıvı hammadde buharla seyreltilir ve 900 0C’nin

üstündeki fırına gönderilir.

Reaksiyon ürünleri hammaddenin bileşimine, hidrokarbon/buhar

oranına ve kraking fırınının dizaynına bağlı olarak değişir; etan, LPG ve hafif

nafta gibi hafif hammaddelerle elde edilen ürün akımında etilen, propilen ve

bütadien gibi hafif alkenler çoğunluktadır.

Hammaddenin karışık ve ağır nafta veya diğer rafineri

akımları olması halinde de bu hafif alkenler elde edilir, ancak üründe aromatik

hidrokarbonlar ile benzin ve fuel oil bileşenlerine kadar ağır hidrokarbonlar

da bulunur. Yüksek kraking sıcaklıkları etilen ve benzen, kısmen düşük

sıcaklıklar propilen, C4’ler ve sıvı hidrokarbonlar verimini artırır.

Buhar Kraking

Prosesleri

Hammadde

|

Geldiği Yer

|

Prosesler

|

Tipik Ürünler

|

Verildiği Yer

|

Etan ve

diğer ağır hidrokarbonlar

|

Doğal gaz

fabrikası, rafineri üniteleri

|

Buharla

parçalama

|

Etilen

Propilen

Karışık C4’ler

Piroliz

benzin

|

Petrokimya ve rafineri üniteleri

|

Şekil-9: Buhar krakingle olefinler üretimi

e. Katalitik

Devaksing

e.1. Katalitik Distile Oil Vaks Giderme

Katalitik devaksing prosesi distile yakıtların soğukta

akışkanlıklarını koruyabilmesi için düşük akma noktası özellikleri kazandıran

bir prosestir. Böylece hampetrolden elde edilen orta-distilat yakıt üretimi

artar. Vakslı n-parafinler seçici parçalanmayla LPG, nafta, fuel gaz ile

distilatlar elde edilir. Katalitik devaksingde hammaddenin kimyasal

kompozisyonu değişir; bu proses genellikle asfaltı giderilmiş yağlara

uygulanır. Hammadde hidrojenle karıştırılarak bir ön-ısıtıcıdan geçirilir ve

zeolit gibi bir moleküler eleğe (katalizör), buradan da bir distilasyon

kolonuna verilir. Kolonun dibinden alınan ürün lube oil baz stokudur; tepe

ürürü bir benzin fraksiyonudur ve benzin harmanlamaya gönderilir. Bu fraksiyon,

katalitik krakingle küçük moleküllü dallanmış alkanlar oluştuğundan yüksek

oktan sayılıdır ve ideal benzin bileşenleri içerir.

Katalitik

Devaksing Prosesleri

Hammadde

|

Geldiği Yer

|

Prosesler

|

Tipik Ürünler

|

Verildiği Yer

|

Distile

yakıtlar

|

Distilasyon

|

Parçalama

(dekompozisyon)

|

Orta

distilat

|

-

|

LPG

|

Gaz dolum

|

|||

Nafta

|

Petrokimya

|

|||

Fuel gaz

|

Proseslere

|

Şekil-10: Katalitik devaksing

e.2. Katalitik Lube Oil Vaks Giderme (Devaksing)

Katalitik devaksing aşağıdaki koşullarda avantajlı bir

prosestir:

·

Solvent devaksing prosesinde çok yavaş süzülen

ağır stokların devaksinginde

·

Fabrikalardaki eski ve verimsiz solvent

devaksing üniteleri yerine konularak verimi artırma

·

Yüksek basınçlı hidrotreaterların alt akımlarını

işlemek

Katalitik devaksing prosesi, katalizör ve hidrojenli ortamda

vaksları seçerek daha düşük molekül ağırlıklı hidrokarbonlara dönüştürür;

hidrokraked veya sentetik stoklardan, veya furfural/n-metil pirolidon solvent

ekstraksiyon rafinatlarından düşük akma noktalı baz yağlar elde edilir.

Transformer veya refrijerasyon yağları gibi çok düşük akma noktalarına

gereksinim olan özel yağlar bu prosesle elde edilir. Yan ürünler arasında hafif

hidrokarbonlar ve orta distilat fraksiyonlar vardır. Proses, çeşitli baz yağ

hidroprosessing veya hidrojen finishing teknolojilerle entegre bir şekilde

çalışabilir.

Ham madde hidrojenle karıştırılır, reaktör giriş sıcaklığına

ısıtılır ve sabit yataklı hidrodevaksing (HDW) katalitik reaktöre yüklenir.

Katalizör, vaks özellikteki hidrokarbonları seçerek bunların hidrojenle

reaksiyona girip uygun yağ bileşiklerine, orta distilata ve hafif ürünlere

dönüşmesini sağlar ve baz yağın akma noktasının düşmesi sağlanır. Buradan çıkan

akım (hidrodevaksed) bir hidrotreater reaktöründe kararlı hale getirilir. Bunun

için alınan baz yağ ürünü reaktöre verilerek içerdiği fazla hidrojen ve

reaksiyon ürünleri (H2S, NH3) flash edilerek

uzaklaştırılır, hafif hidrokarbon yan ürünler de distilasyonla veya buhar

strippingle ayrılır.

Katalitik Lube Oil

Vaks Giderme (Devaksing)

Hammadde

|

Geldiği Yer

|

Prosesler

|

Tipik Ürünler

|

Verildiği Yer

|

Herhangi

bir viskozite aralığındaki yüksek akma noktalı vaks yapılı lube oil baz

stoklar

|

Solvent devaksing

Hidrotreater

alt akımı

|

Hidrodevaksing

Hidrotrea-ting

Distilasyon

|

Lube oil

baz stoklar, düşük akma noktalı

|

Harmanlama

|

hafif

hidrokarbonlar

|

Diğer

üniteler

|

|||

orta

distilatlar

|

Diğer

üniteler

|

Şekil-11: Katalitik devaksing ünitesi

2. BİRLEŞME PROSESLERİ (UNİFİKASYON)

2.1.

Alkilasyon

Kraking prosesleriyle gaz oillerin çoğu parçalanarak benzin

ve jet yakıtına dönüşürken, benzinden daha hafif ve gaz halinde bazı

hidrokarbonlar da meydana gelir. Alkilasyon, düşük molekül ağırlıklı olefinleri

(esas olarak propilen ve bütilen), bir katalizörün varlığında (sülfürik asit

veya hidrofluorik asit) izobüten ile birleştirme prosesidir. Elde edilen ürüne

“alkilat” denir; alkilat tüm motor yakıtları için en iyi harmanlama

fraksiyonudur; yüksek-oktanlı, kararlı, yanma ısısı yüksek, buhar basıncı düşük

dallanmış-zincirli parafinik hidrokarbonların bir karışımıdır. Alkilatların

oktan sayısı temelde kullanılan olefinlerin tipine ve operasyon koşullarına bağlıdır.

Asit katalizör, genellikle sülfürik veya hidrofluorik gibi tipik homojen

katalizörlerdir; ancak katı asidik katalizörler de kullanılabilir.

Reaksiyon mekanizması, karbenyum iyonu üzerinden yürür;

izobüten protonlanarak tersiyer bütil karbokatyon meydana gelir. Reaksiyonlar,

olefin protonasyonu, elektrofilik katılma ve hidrid ayrılması sırasını izler.

Beslemede bulunan doğrusal bütenlerin alkilasyonuyla diğer C8

izomerlerinin de oluşmasına karşın temel alkilat ürünü 2,2,4-trimetilpentandır

(izooktan).

Aşağıdaki eşitlikler, izobütilenin izobütanla alkilasyonunu

ve 2,2,4-trimetilpentan (izooktan) elde edilmesini gösterir. Başlatıcı hidrojen

asit katalizörden (konsantre sülfürik asit veya susuz hidrofluorik asit)

sağlanır.

Olefin protonlanması:

Hidrid ayrılması:

Sülfürik Asit Alkilasyon Prosesi

Kaskad tip sülfürik asit (H2SO4)

alkilasyon ünitesinde, hammadde (propilen, bütilen, amilen, ve taze izobütan)

reaktöre girer ve konsantre sülfürik asit katalizörle (iyi bir operasyon ve en

az korozyon için 85% - 95% arasındaki konsantrasyonlarda) temas eder. Reaktör

bölgelere ayrılmıştır; her bir bölgeye dağıtıcılarla (distribütörler) beslenen

olefinlerle sülfürik asit ve izobütanlar bölgeden bölgeye bafıllar üzerinden

akar.

Reaktör akımı bir çöktürücüde (settler) hidrokarbon ve asit fazlarına ayrılır; asit

reaktöre geri döndürülür. Hidrokarbon fazı önce, pH kontrolü için kostikli

sıcak-su ile yıkanır, sonra sırasıyla depropanizer, deizobütanizör ve

debütanizöre gönderilir. Deizobütanizörden alınan alkilat, doğrudan doğruya

motor-yakıtı harmanlamaya verilir veya uçak-yakıtı kalitesinde harmanlama stoku

elde etmek için tekrar işlenmeye gönderilir. İzobütan feede resaykıl edilir.

Hidrofluorik Asit Alkilasyon Prosesi

Phillips prosesinde olefin ve izobütan kurutulur ve bir

reaktör/ayırıcı (settler) sisteme beslenir. Reaktör akımı, reaksiyon

bölgesinden çıktıktan sonra bir ayırma kabına akar ve orada asit

hidrokarbonlardan ayrılır. Ayırma kabının dibindeki asit fazı resaykıla alınır.

Propan, normal bütan, alkilat ve fazla (resaykıl) izobütanı içeren üstteki

hidrokarbon fazı ana fraksiyona yüklenir; dip ürün motor alkilattır. Ana

fraksiyonlayıcının tepesi, propan, izobütan ve HF bir depropanizere gider.

Eser miktarda HF içeren propan, HF’in uzaklaştırılması için

bir HF stripperde katalitik olarak defluorine edilir, işlemlenir ve depolamaya

gönderilir. Ana fraksiyonlayıcıdan çekilen izobütan reaktör/settlere resaykıl

edilir, fraksiyonlayıcının dibinden alınan alkilat harmanlamaya gönderilir.

UOP prosesinde, ayrı settlerleri olan iki reaktör kullanılır.

Kurutulmuş hammaddenin yarısı birinci reaktöre beslenir; buraya resaykıl akımı

ve izobütan takviyesi vardır. Reaktör akımı sonra kendi settlerine gider.

Burada asit resaykıla alınır ve hidrokarbon ikinci reaktöre gönderilir.

Hammaddenin diğer yarısı da ikinci reaktöre beslenir; bu rektörün settlerinde

asit resaykıla alınırken hidrokarbonlar ana fraksiyonlayıcıya yüklenir. Sonraki

işlemler Phillips prosesiyle aynıdır. Ana raksiyonlayıcıdan çıkan tepe akımı

depropanizere gider. İzobütan reaksiyon bölgesine, alkilat da ürün harmanlamaya

verilir.

Alkilasyon

Prosesleri

Hammadde

|

Geldiği Yer

|

Prosesler

|

Tipik Ürünler

|

Verildiği Yer

|

|

Petrol

gazı, olefinler, izobütan

|

Distilasyon

veya kraking, katalitik / hidrokraking, izomerizasyon

|

Unifikasyon

(birleştirme)

|

Yüksek

oktanlı benzin

|

Harmanlama

|

|

n-Bütan

ve propan

|

Stripper,

harmanlama

|

||||

Şekil-12: Sülfürik asit alkilasyonu

a. Alkilbenzenler

Alkilbenzenler, benzen halkasına bağlı alkil gruplarının

bulunduğu bir bileşikler sınıfıdır. Bu bileşikler grubun yapısına göre çeşitli

adlarla tanımlanır; lineer alkil benzen (LAB), dallanmış alkil benzen (DDB,

dodesil benzen), yüksek molekül ağırlıklı alkil benzen (ağır alkilat), düşük

molekül ağırlıklı alkil benzen (hafif alkilat), v.s., gibi.

Endüstride LAB çeşitli proseslerle üretilir; bunlar

arasında:

·

alfa-olefinlerin benzenle alkilasyonu

·

n-parafinlerin dehidrojenasyon reaksiyonuyla

olefinlere dönüştürülmesi ve olefinlein benzenle alkilasyonu

·

n-parafinlerin klorlandırılarak

mono-kloroparafinlere dönüştürülmesi, bunların da benzenle alkilasyonu

·

klorlandırılan n-parafinlerin dehidroklorinasyon

reaksiyonuyla olefinlere dönüştürüldükten benzenle alkilasyonu

sayılabilir. Alkilasyon prosesleri HF, AlCl3 veya

bu iki bileşiğin katalizörlüğünde yapılır.

Lab üretiminde kullanılan hammaddeler gazyağı, etilenin oligomerizasyonuyla üretilen alfa-olefinler,

veya propilen/bütilenin katalitik kodensasyonuyla elde edilen nonen/dodesen

olabilir. Straight-run gazyağı veya dar kaynama aralıklı uygun fraksiyonlar

genellikle C10-C13, C11-C14 veya C10-C14 karbonlu n-parafinler içerirler. Elde

edilmek istenen LAB’in molekül ağırlığına ve prosese bağlı olarak karbon sayısı

C20’ye kadar çıkabilir.

Gazyağı hammaddeyle çalışan bir LAB üretim kompleksi

Şekil-14‘de şematik olarak gösterilmiştir. Ünite iki bölümden oluşur; ilk

kısımda n-parafinler, ikinci kısımda LAB elde edilir.

n-Parafinler üretimi: Gazyağı distillenerek istenilen

karbon sayılarını içeren fraksiyon alınır ve içerdiği safsızlıkların (sülfür,

nitrojen, olefinler ve oksijenatlar) giderilmesi

için hidrotreating işlemine verilir. Buradan alınan akımda n-parafinler, dallanmış

parafinler ve halkalı yapılar vardır; bunlardan n-parafinler özel teknolojilerle

ayrılır. Hareketli yatak absorbsiyon prosesiyle yapılan ayırmada ekstrakt akımı

çok saf n-parafinler, rafinat akımı izo- ve halkalı bileşiklerin karışımıdır;

rafinat genellikle jet yakıtı harmanına karıştırılır.

LAB Üretimi: n-Parfinler akımı seçici ve aktif

katalizör yatağı bulunan dehidrojenasyon reaktörüne alınır; burada buhar

fazında yürüyen dehidrojenasyon reaksiyonuyla karışımdaki n-parafin

moleküllerinin karşılığı olan mono-olefinler elde edilir. Dehidrojenasyon

reaktöründen çıkan akımda diolefinler sıvı fazda uygun bir seçici katalitik

yatakta hidrojenlendirilerek mono-olefinlerine dönüştürülür ve reaktör ürünleri

aromatik giderme kısmına gönderilir; burada seçici reaksiyonlarda akımda

bulunan aromatik bileşiklerden arındırılan monoolefinler akımı son aşama olan

deterjen alkilat ünitesine verilir. Deterjan alkilat ünitesinde benzen monoolefinlerle

HF katalizörü (veya katı katalizörlü, sabit yatak) üzerinden alkillendirilir.

Alkilbenzenler

Hammadde

|

Geldiği Yer

|

Prosesler

|

Tipik Ürünler

|

Verildiği Yer

|

|

Gazyağı,

alfa-Olefinler

|

Distilasyon

|

Dehidrojenasyon,

Aromatik

giderme,

Alkilasyon

|

LAB

|

Satış

|

|

Ağır

alkilat

|

|||||

Şekil-14: LAB üretim

kompleksi

SAĞLIK VE GÜVENLİK

Sağlık: Bu proses kapalı bir proses olduğundan,

normal çalışma koşullarında maddelerle temas olasılığı çok azdır; ancak

herhangi bir kaçak veya sızıntı halinde temas tehlikesi vardır. Sülfürik asit

ve (özellikle) hidrofluorik asit çok tehlikeli maddelerdir, özel acil önlem

uyarı sistemleri ve kurtarma aktiviteleri hazır bulundurulmalıdır. Güvenli

çalışma uygulamaları yapılmalı, personele cilt ve/veya solunum koruyucu

teçhizat kullanımıyla ilgili eğitimler verilmelidir; göstergelerin okunması,

örnek alma, kontrol etme, acil hallerde izlenecek yollar, bakım ve programlı

duruş sırasında yapılması gerekli önlemler gibi tüm aktiviteler anlatılmalıdır.

Hidrofluorik asitle ilgili aktivitelerde kullanılmış olan giysiler ve koruyucu

ekipman, tekrar kullanılmadan önce, hazırlanmış özel bir talimata göre

temizlenmelidir. Isı ve gürültüye karşı da gerekli koruyucu önlemler alınmalı,

eğitimler verilmelidir.

Güvenlik: Sülfürik asit ve hidroklorik asit tehlikeli

kimyasal maddelerdir. Proses sıcaklıklarını kontrol altında tutan soğutma suyu

kaybı sistemi altüst eder. Asitle temas halindeki malzeme ve ekipmanla

çalışılırken çok dikkatli davranmalı, bunların proses alanlarından çıkarılırken

iyice yıkanıp temizlendiğinden emin olunmalıdır. Hidrofluorik asitle temastaki

ekipman yıkama varillerine daldırılarak (nötralizasyon) temizlenir.

Hidrofluorik asit üniteleri, programlı bakım duruşlarından önce tamamen

boşaltılır ve kimyasal yöntemlerle temizlenir; hidrofluorik asit ve demir

fluorür izlerinin kalmamasına özen gösterilir. Üniteler yeniden

çalıştırılırken, önce suyla yıkanmış olan birimler iyice kurutulur, sonra

hidrofluorik asit konularak prosese başlanır.

Hidrofluorik asit veya hidrofluorik asitli hidrokarbonların

dökülmeleri ve sızmaları fevkalade tehlikelidir. Asidin yüklenmesi ve

boşaltılması sırasında çok dikkatli olunmalıdır. Proses ünitesinden çıkan sıvı

ve katı kirlilikler atık sisteme verilmeden önce nötralleştirilerek zararsız

hale getirilir. Gaz halinde (ventler) çıkanlar ise soda-külü yıkayıcılara

(scrubber) gönderilerek hidrojen fluorür gazı veya hidrofluorik asit buharları

dışarı atılmadan önce nötralleştirilir. Soğutma suyundaki ve ısı

değiştiricilerin buhar tarafındaki basınç, asit servisi yapan taraftaki minimum

basıncın altında tutularak suyla kirlenme olasılığı engellenmelidir.

Sülfürik asit ünitelerinde, sülfürik asit esterlerin

parçalanmasından veya nötralizasyon için kostik verilen yerlerde korozyon ve

arızalanmalar olabilir. Bu esterler asit treating işlemiyle ve sıcak-suyla

yıkanarak uzaklaştırılabilir. Hidrofluorik asit korozyonuna engel olmak için,

proses ünitelerindeki asit konsantrasyonu %65’in üstünde, nem %4’ün altında

tutulmalıdır.

Yangın Önleme ve Korunma: Alkilasyon üniteleri kapalı

sistemlerdir; yine de sistemdeki bir delik veya sızıntı olmasıyla ürün veya

buharların yakıcı bir kaynakla temas etmesi hakinde yangın tehlikesi vardır.

2.2.

Polimerizasyon

Petrol endüstrisinde polimerizasyon, aralarında etilen,

propilen ve bütilenin de bulunduğu hafif olefin gazları, yüksek molekül

ağırlıklı ve yüksek oktan sayılı (benzin harmanlama stokları olarak

kullanılırlar) hidrokarbonlara dönüştüren prosestir. Polimerizasyon, iki veya

daha fazla aynı (özdeş) olefin molekülünü, aynı elementleri aynı oranlarda

(orijinal moleküllerdeki) içeren tek bir molekül halinde birleştirir. Proses,

ısıl veya bir katalizörle düşük sıcaklıklarda yapılabilir.

Olefin hammadde ısıtılarak sülfür ve diğer istenmeyen

bileşikler uzaklaştırılır. Katalitik proseste hammadde ya katı bir fosforik

asit katalizörden geçirilir, veya sıvı fosforik asitle temas ettirilir; bu

aşamada ekzotermik bir polimerizasyon reaksiyonu meydana gelir. Bu reaksiyonda,

200-1,200 psi arasındaki basınçlarda, sıcaklıkların 300° ve 450° F aralığında

kontrol edilebilmesi için, soğutma suyuna ve reaktöre soğuk hammadde

enjeksiyonuna gerek vardır. Reaktörden çıkan ürünler (polimer benzin)

stabilizasyona ve/veya fraksiyonlayıcı sistemlere gönderilerek doymuş

hidrokarbonlarla reaksiyona girmemiş gazlar ayrılır.

Not: Petrol endüstrisine polimerizasyon prosesi, benzin bileşenlerini

üretmek amacıyla uygulandığından alınan ürüne “polimer” benzin denilir. Ayrıca,

tek tip monomer kullanılma zorunluluğu da yoktur; birbirine benzemeyen olefin

molekülleri birleştiriliyorsa, proses “kopolimerizasyon” adını alır. Proseste,

polimerizasyona (kelimenin doğru anlamıyla) engel olunarak, reaksiyonların

dimer veya trimerleri oluşum kademelerinde sonlandırılması önemlidir.Bir

rafinerinin petrokimya bölümü söz konusu olduğunda ise, istenilen seviyelerdeki

yüksek molekül ağırlıklarına ulaşılıncaya kadar polimerizasyon reaksiyonlarının

devam ettirilmesi gerekir.

Polimerizasyon

Prosesleri

Hammadde

|

Geldiği Yer

|

Prosesler

|

Tipik Ürünler

|

Verildiği Yer

|

Olefinler

|

Kraking

prosesleri

|

Unifikasyon

(birleştirme)

|

Yüksek

oktan nafta

|

Benzin

harmanlama

|

Petrokimya

ham maddeleri

|

Petrokimya

|

|||

Sıvı

petrol gazları

|

Depolama

|

Şekil-15: Polimerizasyon prosesi

a. Polipropilen

Polipropilen propilenin polimerizasyonuyla elde edilen, yarı

kristalin yapılı bir polimerdir; sıkı, serttir, dayanıklıdır, kimyasal

maddelere karşı dirençlidir. Pek çok uygulama alanları arasında ip, fiber,

bagaj, halı, paketleme filmleri, v.s. gibi ürünler sayılabilir.

Propilende bulunan CH3 grubu etilen molekülünden

farklı olarak molekülün asimetrik olmasını sağlar. Polimerizasyon koşullarına

bağlı olarak polimer zincirlerindeki CH3 gruplarının dizilişleri de

farklı olur; yapısal farklılık değişik özelliklerde polipropilen

termoplastikler elde edilmesini sağlar.

Polipropilen ilk defa 1950 yıllarında Karl Ziegler (Alman)

ve Giulio Natta tarafından propilenin polimerizasyonuyla elde edildi.

Polimerizasyon bu iki araştırmacının adıyla anılan Ziegler-Natta

katalizörleriyle gerçekleştirildi; titanyum tetraklorür (TiCl4)-trietil

aluminyum klorür (AlCl3) kombinasyonları. Polimerizasyon ürünleri

çoğunluğu izotaktik yapılı, çok az ataktik ve sindiyotaktik yapılar bulunan

polipropilendir.

1980’li yılların ortalarında kadar polipropilen üretimi Ziegler-Natta katalizörleriyle yapıldı; bu yıllarda metallosen katalizörlerinin geliştirilmesi ve 1991 yılında ticari bir katalizör olarak kullanılmaya başlanmasıyla saf sindiyotaktik polipropilen üretimi başladı. Sindiyotaktik polipropilan daha yumuşaktır, fakat daha berrak bir görünümü vardır. İzotaktik polipropilen yerine kullanılamasa da film, tıbbi gereçler, yapıştırıcılar ve ekstruzyon ürünleri yapımında kullanılan diğer polimerlerle rekabet edebilecek özellikler içerir.

Polipropilen, katalizörün türüne bağlı olmaksızın gaz fazı

veya sıvı faz polimerizasyon yönlemlerine göre

polimerleştirilebilir.Şekil-16’da son yıllarda uygulanan bir gaz fazı

polimerizasyon prosesini göstermektedir. Propilen (%99.5’den daha saf) hidrojen

ve katalizörle beraber sürekli olarak karıştırılan polimerizasyon reaktörüne

verilir; polimerizasyon reaksiyonları (polimer zincirle zincirlerinin uzunluğu)

ortamdaki hidrojen miktarı ve sıcaklıkla kontrol edilir.

Bu prosesten alınan ürün akımının diğer bir reaktörde etilen

ve ilave propilenle reaksiyona sokulmasıyla ‘blok yüksek darbe kopolimerleri’

denilen ve etilen ve propilen polimerlerinin karışımı olarak tanımlanabilen

polimer türleri üretilir. Polipropilen fabrikalarının çoğu pazar talebine göre

hem homopolimer ve hem de kopolimer üretebilecek şekilde dizayn edilir.

Reaktör sisteminden çıkan karışım (veya kopolimer) toz

halindedir; polipropilen, AlCl3,

TiCl3 ve diğer katalizör kalıntıları biraradadır. Toz ürün akışkan

yataklı deklorinasyon reaktörüne verilerek nitrojen, propilen oksit ve su ile

reaksiyona sokulur;burada katalizör kalıntıları suyla reaksiyona girerek

hidroksitlere ve hidroklorik aside dönüşür.

·

Hidroksitler daha sonra oksitler ve su vererek

parçalanır, oksitler toz polimer içinde dağılmış olarak kalırlar

·

Hidroklorik asit propilen oksitle reaksiyona

girerek propilen klorhidrin oluşturur; bu akım bir kostik sıyırıcıdan

geçirilerek klorhidrin tekrar propilen oksite dönüştürülür ve sisteme resaykıl

edilir.

Akışkan yataktan çıkan temizlenmiş toz gerekli katkı

maddeleri içeren masterbeçle karıştırılır.

Bu karışım ergitilir ve ekstrudere verilerek granüllere dönüştürülür.

Polipropilen

Üretimi

Hammadde

|

Geldiği Yer

|

Prosesler

|

Tipik Ürünler

|

Verildiği Yer

|

|

Propilen

Etilen

Hidrojen

|

Olefinler

fabrikası

|

Polimerizasyon

Deklorinasyon

Kurutma

|

Polipropilen,

yüksek darbe

|

Depolama

veya satış

|

|

Şekil-16: Polipropilen üretimim akım şeması

SAĞLIK VE GÜVENLİK

Sağlık: Kapalı bir sistem olması nedeniyle, normal

çalışma koşullarında tehlikeli maddeler ve durumlarla karşı karşıya gelme olasılığı

an az düzeydedir. Temas potansiyeli olan maddeler sodyum hidroksit (kostik

yıkama), proseste kullanılan veya programlı duruşlarda yıkama işlemi yapılan

fosforik asit ve katalizör tozlarıdır. Güvenli çalışma eğitimleri ve/veya

personeli koruyucu uygun ekipman kullanımıyla ilgili uygulamalar yapılmalıdır.

bunlar arasında kimyasal maddelerle nasıl çalışılacağı, gürültü ve ısı

varlığında çalışma, proses sırasında numune alma, kontrol etme, bakım ve

programlı duruşta yapılan çeşitli aktiviteler ile aminlerle ve katalizörle

temasta alınacak önlemler sayılabilir.

Güvenlik: Ekzotermik reaksiyonun kontrol edilememesi

durumunda soğutma suyu kaybı olur. Şiddetli korozyon ekipmanın hasarlanmasına

ve dolayısıyla su ve fosforik asidin temas etmelerine (duruşta suyla yıkama

sırasında) sebebiyet verir. Keza, boru manifoldlarında, reboilerlerde, ısı

değiştiricilerde ve asit çökelmesinin olabileceği diğer yerlerde de korozyon

meydana gelebilir.

Yangın Önleme ve Korunma: Polimerizasyon kapalı bir

prosestir, ancak sızıntı veya kaçaklar olması, sıvı veya buharların yakıcı

kaynaklarla temas etmesi yangın tehlikesine neden olur.

3. DEĞİŞME, YENİDEN DÜZENLENME

(ALTERASYON, REARRAGENMENT)

3.1. Katalitik

Reforming

Bazen küçük moleküllerin birleştirilmesiyle daha büyük

hidrokarbon molekülleri elde edilmesi istenir; bu prosese birleştirme prosesi

denir. Katalitik reforming ve izomerizasyon temel birleştirme

prosesleridir.

Hampetrolün distilasyonundan ve kraking ünitelerinden alınan

benzinler yeterli oktan sayısına sahip olmadığından, katalitik reforming (ve

izomerizasyon) prosesiyle düşük oktan sayılı benzinden hidrojen çıkarılarak

oktan sayısı yükseltilir. Açığa çıkan hidrojen, hidrotreating ünitelerinde

kullanılır.

Katalitik reforming, katalizörlü ortamlarda çeşitli tip

naftaların, yüksek oktan sayılı reformat, BTX ve LPG’ye dönüştürülmesi ve

yüksek oktan sayılı benzin harmanlama stokları olacak şekilde ıslah edilmesi

prosesidir. Platin veya Pt-renyum karışımı katalizörün kullanıldığı bu proseste

naftadaki düşük molekül ağırlıklı bileşenler, kimyasal madde elde etmede ve

benzin harmanlama maddeleri olarak kullanılan aromatik bileşiklere

dönüştürülür. Bu reaksiyonun önemli yan ürünü hidrojendir; hidrojen ya satılır

veya hidrokraking prosesinde kullanılır.

Katalitik reforming ünitesinin beslemesi naftadır; nafta,

hampetrolden doğrudan üretilmiş (straight run), veya termal veya katalitik

hidrokraking ünitelerinden üretilmiş olabilir. Beslemenin kaynama aralığı

prosese ve istenilen ürünlere göre değişir. Ürünün yüksek oktanlı olması

istendiğinde, aromatik çoğunluklu olması gerekeceğinden, beslemenin kaynama

aralığı önemli olmaz. Oysa petrokimyasal amaçlı üretimlerde ksilenlerin az

olduğu ürünler gerekeceğinden, besleme olarak kaynama aralıkları düşük naftalar

tercih edilir.

Naftenlerin dehidrojenasyonuyla sikloheksandan benzen, C7

naftenlerden toluen ve C8 naftenlerden ksilenler, yüksek kaynayan

naftalardan yüksek oranlarda ksilenler elde edilir.

Aşağıda oktan sayısını artıran bazı reaksiyonlar

verilmiştir.

1. İzomerizasyon

2. Siklizasyon

3. Aromatizasyon, dehidrojenasyon

Sikloheksanların benzen ve metilbenzenlere dehidrojenasyonu

hızlı ve endotermik bir reaksiyondur.

4. Kombinasyon

Metilsiklopentanların akromatikleşmesi iki-kademeli bir

prosestir. İlk olarak metil siklopentanlar sikloheksanlara izomerleşir ve sonra

sikloheksanlar dehidrojene olur; örneğin, metilsiklopentan için:

Katalitik reformingde kullanılan katalizörler çift

fonksiyonludur; bir hidrojenasyon-dehidrojenasyon uç ve bir asit uç.bulunur.

Benzin komponentleri üretimi proseslerinin çoğunda asit uç aluminadır. İlk

katalizörlerin hidrojenasyon-dehidrojenasyon uçları platindi (platforming),

1972’den sonra bimetalik platin/renyum (Pt/Re) kullanılmaya başlandı.

Katalitik reforming, düşük-oktanlı naftaları yüksek-oktanlı

benzin harmanlama bileşenleri olan “reformatlar”a dönüştürmede kullanılan

önemli bir prosestir. Reforming prosesi, kraking, polimerizasyon,

dehidrojenasyon ve izomerizasyon gibi aynı zamanda oluşan birkaç reaksiyonun

toplam etkisini tanımlar. Nafta hammaddenin özelliklerine ve kullanılan

katalizörlere bağlı olarak reformatlar, çok yüksek konsantrasyonlarda toluen,

benzen, ksilen ile benzine karıştırılabilecek ve petrokimyada kullanılan diğer

aromatikleri içerecek şekilde üretilir. Hidrojen, reformattan ayrılarak

resaykıla veya diğer proseslere verilir.

Katalitik reformer ünitesi bir reaktör bölümüyle bir ürün

elde etme bölümünden oluşur. Ayrıca bir feed (besleme) hazırlama bölümü de

bulunabilir ki burada, hidrotreatment ve distilasyonun birleştirilmesiyle

şartnameye uygun hammadde hazırlanır. Pek çok proseste aktif katalizör olarak

platin kullanılır veya ikinci bir katalizöre birleştirilir; bu renyum veya

diğer bir asil metal olabilir.

Çok sayıda farklı ticari katalitik reforming prosesi vardır;

bunlar arasında platforming, powerforming, ultraforming ve termofor katalitik

reforming sayılabilir. Platforming proseste ilk iş nafta hammaddenin

hazırlanmasıdır; naftadan safsızlıklar uzaklaştırılarak katalizörün

degradasyonu azaltılır. Sonra, nafta hammadde hidrojenle karıştırılır,

buharlaştırılır ve sırasıyla, bir seri fırından ve platin katalizör bulunan

sabit-yataklı reaktörlerden geçirilir.

Son reaktörden çıkan akım soğutulur ve bir separatöre

gönderilir; hidrojence zengin gaz akımı separatörün tepesinden alınarak

resaykıla verilirken, dipten çıkan sıvı ürün, “stabilizör (bütanizör)” denilen

bir fraksiyonlayıcıya gönderilir. Burada elde edilen dip ürün reformattır,

tepeden alınan bütanlar ve daha hafifler gaz fabrikasına verilir.

Katalitik

Reforming Prosesleri

Hammadde

|

Geldiği Yer

|

Prosesler

|

Tipik Ürünler

|

Verildiği Yer

|

Desülfürize

nafta, Naftence zengin fraksiyon, Sraight run nafta

|

Koklaştırıcı,

hidrokraker, hidrodesülfürizasyon, atmosferik fraksiyonlar

|

Rearrange-ment,

dehidrojenasyon

|

Yüksek

oktanlı benzin

|

Harmanlama

|

Aromatikler

|

Petrokimyasallar

|

|||

Hidrojen

|

Resaykıl,

hidrotreater, v.s.,

|

|||

Gaz

|

Gaz fabrikası

|

Şekil-17: Platforming prosesi

Bazı katalitik reformerler düşük (50-200 psi), bazıları

yüksek basınçlarda (1,000 psi’ye kadar) çalışırlar. Bazı katalitik reformer

sistemleri diğer sistemlerdeki katalizörü kontinü olarak rejenere ederler.

Reaktörlerden biri uygun bir zamanda devre dışına alınarak katalizör

rejenerasyonunda kullanılır.

a. Nafta

Katalitik Reforming

Hammadde naftadan C6-C8 aromatik hidrokarbonlar üretilecek

şekilde dizayn edilmiş olan katalitik reforming prosesiyle naftada bulunan

naften ve parafin hidrokarbonlar aromatik hidrokarbonlara dönüştürülürken,

aromatik hidrokarbonlar değişikliğe uğramazlar. Katalitik reforming prosesinde

dört temel reaksiyon meydana gelir; bunlar:

a. Sikloheksanların aromatik bileşiklere dehidrojenasyonu

b. Siklopentanların dehidroizomerizasyonu

c. Alkanların izomerizasyonu

d. Aklanların dehidrosiklizasyonyu

Bunların dışında büyük hidrokarbon moleküllerin daha küçük

bileşiklere dönüştüğü hidrokraking reaksiyonları da meydana gelir.

Katalitik reformer prosesindeki genel reaksiyon şeması

aşağıdaki gibidir.

(1). Hidrokraking ve demetilasyon

(2). Parafin izomerizasyon

(3). Parafin ve naften dehidrojenasyon, dehidrosiklizasyon

Naftadan (alternatif hammadde piroliz benzin) benzen, toluen

ve ksilenlerin üretildiği tipik bir akım şeması Şekil-18’de verilmiştir.

Hammadde önce uygun bir katalizör varlığında hidrojenle

reaksiyona sokularak (hidrotreating işlemi) içerdiği sülfür ve nitrojenli

bileşiklerden arındırılır, çift bağlı bileşikler (mono-alkenler) doymuş

alkanlara dönüştürülür. Benzen halkasının kararlı olaması nedeniyle proses